斯派特:通过零代码完全实现流程固化,一年内提升工厂50%生产效能

伙伴云

伙伴云

市面上很多的行业通用的系统,在我看来,使用这些系统的体验和用Excel表并没什么区别,都无法满足我需要的能力。我们所在的毕竟是一个小行业,市面上并没有完全符合我们需求的系统。直到我用上了伙伴云,自己花了 15 天的时间去摸索,结合我们公司自身最迫切的业务痛点,最后成功搭建起了这套系统,现在已经运行在我的两家公司内。

-斯派特创始人,李进东

企业介绍

无锡斯派特新型材料科技有限公司(下文简称“斯派特”)的核心业务为给粉体及颗粒材料客户提供完整的包装解决方案,其主要客户群体为:新能源产业上游材料制造,塑料颗粒制造,化学及食品医药中间体,及其它工业包装。

业务背景

一直以来,斯派特的两个工厂长期处于满负荷运转的状态。一方面,这代表着斯派特蒸蒸日上的业绩和市场效益,但另一方面,也代表着企业内部的业务流程管理还有相当大的提升空间。在斯派特创始人李总看来,从产品开发到末端销售,每一条生产环节和部门都“各自为战”,一直以来都没有一套完整的工具将全部流程管理起来。并且,在“向客户提供小样并确认”核心环节一直都难以进行高效的管理。为此,李总曾尝试了多款数字化工具,然而不论是成本还是工具的灵活性,在应用过程中都无法满足自身在业务上的需要。

后续李总通过多种途径了解到了伙伴云以及零代码,通过自己的摸索,在短时间内就初步形成了一套管理体系,这让李总充分感受到了零代码在灵活性和易用性方面巨大优势。随后,李总立刻联系了伙伴云的数字化专家。在对斯派特生产流程和业务体系充分了解过后,双方共同梳理出了当前应用数字化工具的几个痛点:

- 业务流程无人推动,样品难以得到客户反馈:斯派特平均每年会有300个项目样本,样本做完后需要人力去追反馈。得到确认后再继续大批量生产。但是由于客户数量比较多,生产压力大,公司内部流程管理不规范,导致中间许多环节丢失,不能保证实时反馈,进而延迟下一步生产,极大降低了公司的生产效率;

- 多种信息传递渠道并行,工作通知容易疏漏:从销售到生产车间,从车间主任到生产工人,中间途径的信息流较长,且部门之间的协作模式不同,况且使用微信等社交软件,也不具备提醒的功能,各种消息提醒十分容易疏漏;

- 缺乏统一管理平台,项目进度难以实时把控:斯派特内部生产线比较多,由于是按单生产,不同客户对产品、生产周期和交付日期的需求都不相同,需要斯派特拥有极强的生产项目管理能力。

解决方案

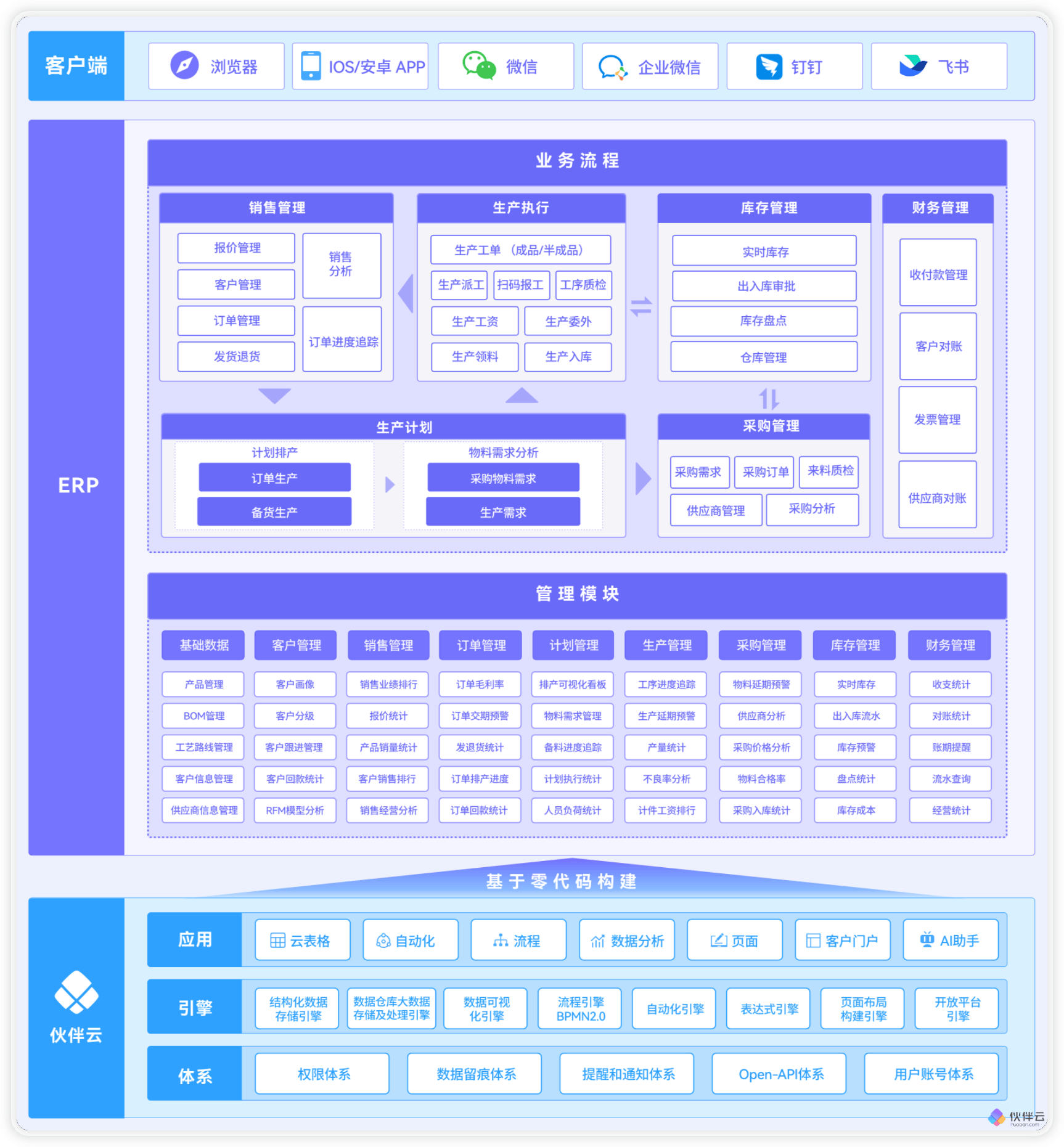

经过分析,斯派特最核心的需求,就是生产流程的自动化管理。然而最根本的痛点,就是市面上没有完美适配业务场景的数字化管理工具。基于此,伙伴云通过自身在生产制造领域丰富的数字化经验,依托成熟的生产制造ERP模板,为斯派特提供了一套成熟的流程自动化管理解决方案。

在这套方案体系下,李总得以将“客户沟通-项目申请-立项(决定打样)-连通生产派单-小样完成-反馈给客户-收集客户反馈”这一链条以线上化、流程化的形式固定在伙伴云系统中,每个人只需专注自身的工作,让整个流程自动运转。尤其是在最后一个收集客户反馈的环节,采用定时推送任务,推动并且强制销售完成。

(伙伴云生产制造ERP架构图)

业务成果

在伙伴云上,李总自主搭建起了一套ERP系统,完美解决了企业在跟进客户反馈以及生产流程管理方面的问题,将销售、生产车间、客户等每一个业务流程中的角色都吸纳进系统流程中来,让整套业务流程得以通过自动化的形式自动运转,并在关键环节自动提醒相关人员,彻底解决了过去拿不到客户反馈的难题。

- 流程固化,自动推送反馈跟踪表:通过将生产流程迁移至系统内,流程会自动在生产场景中流转,不需要人工传递信息,也无需人工跟进流程,极大提升了生产协作效率。同时在“追客户反馈”这一关键环节中,客户及时反馈率达到95%,相关建议也会反馈至系统内,工厂第一时间就可以展开生产作业,在一年的时间内,两座工厂并行生产效率提升了50%;

- 联动企微,关键环节自动提醒:将环节中的相关人员设置关联,结合企业微信,流程到某个节点后会自动通知和派发任务,强制员工完成某项任务,对SOP的执行可以做到接近100%,内部协作效率大大提升;

- 打破生产黑盒,生产进度可视化:将每一个生产线上的工序,以可视化的形式展现在系统内,并确保生产进度的实时更新,管理层可随时在系统上查询生产进度,实时把控生产的各个关键环节,确保按时保质保量的交付给客户,客户满意度提升了64%。

成果展示

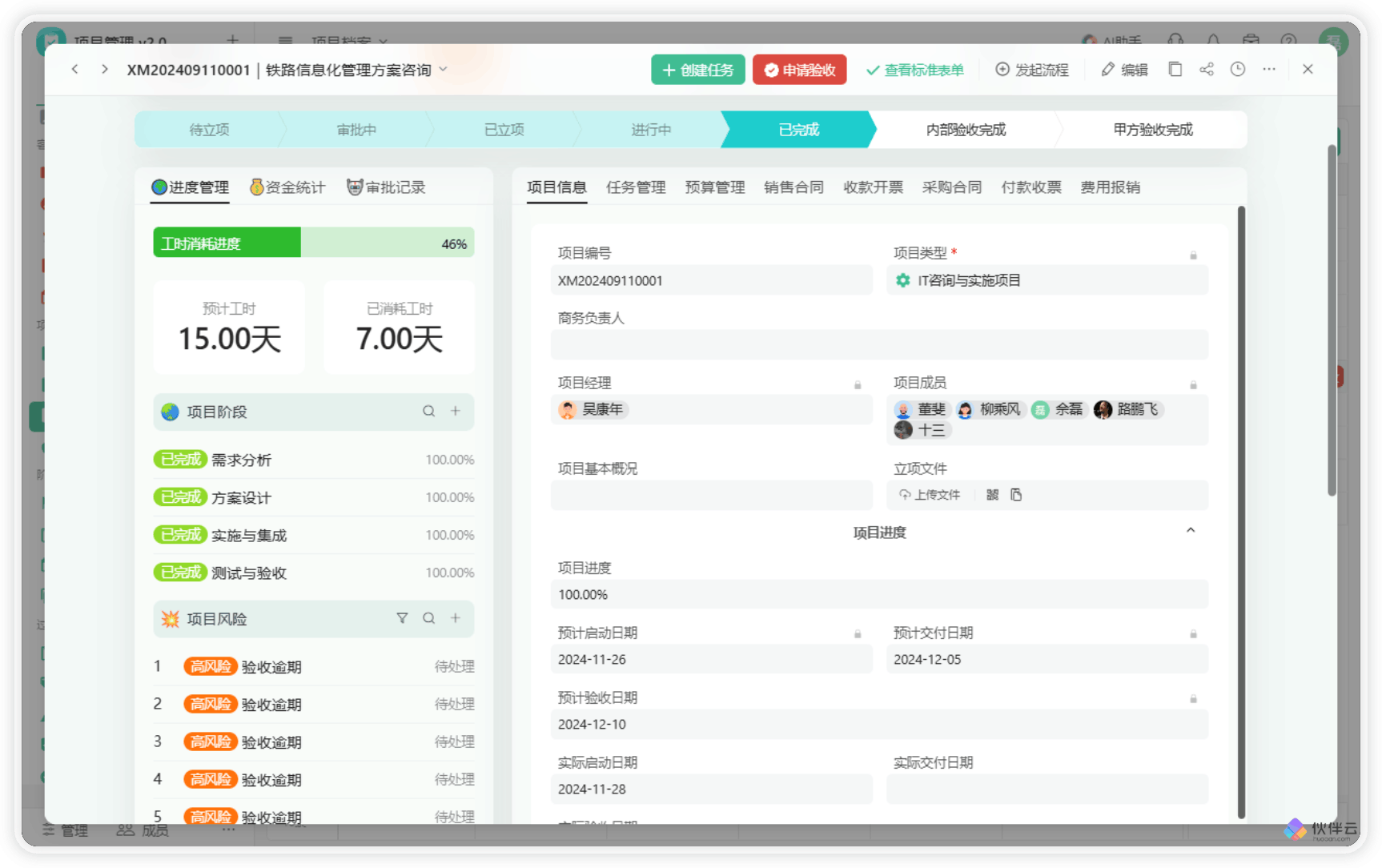

业务项目管理

过去:

每年公司会生产数百个项目样本,生产压力本来就比较大。同时由于流程管理不足,生产人员往往不能及时得到客户的反馈,导致生产流程中的积压现象比较严重,在追客户反馈的过程中,进而延迟下一步生产,极大降低了公司的生产效率。

现在:

通过将生产流程迁移至系统内,流程会自动在生产场景中流转,不需要人工传递信息,也无需人工跟进流程,极大提升了生产协作效率。同时在“追客户反馈”这一关键环节中,客户及时反馈率达到95%,相关建议也会反馈至系统内,工厂第一时间就可以展开生产作业。

(伙伴云项目管理模板-项目档案界面)

价值:

一年的时间内,两座工厂并行生产效率提升了50%;

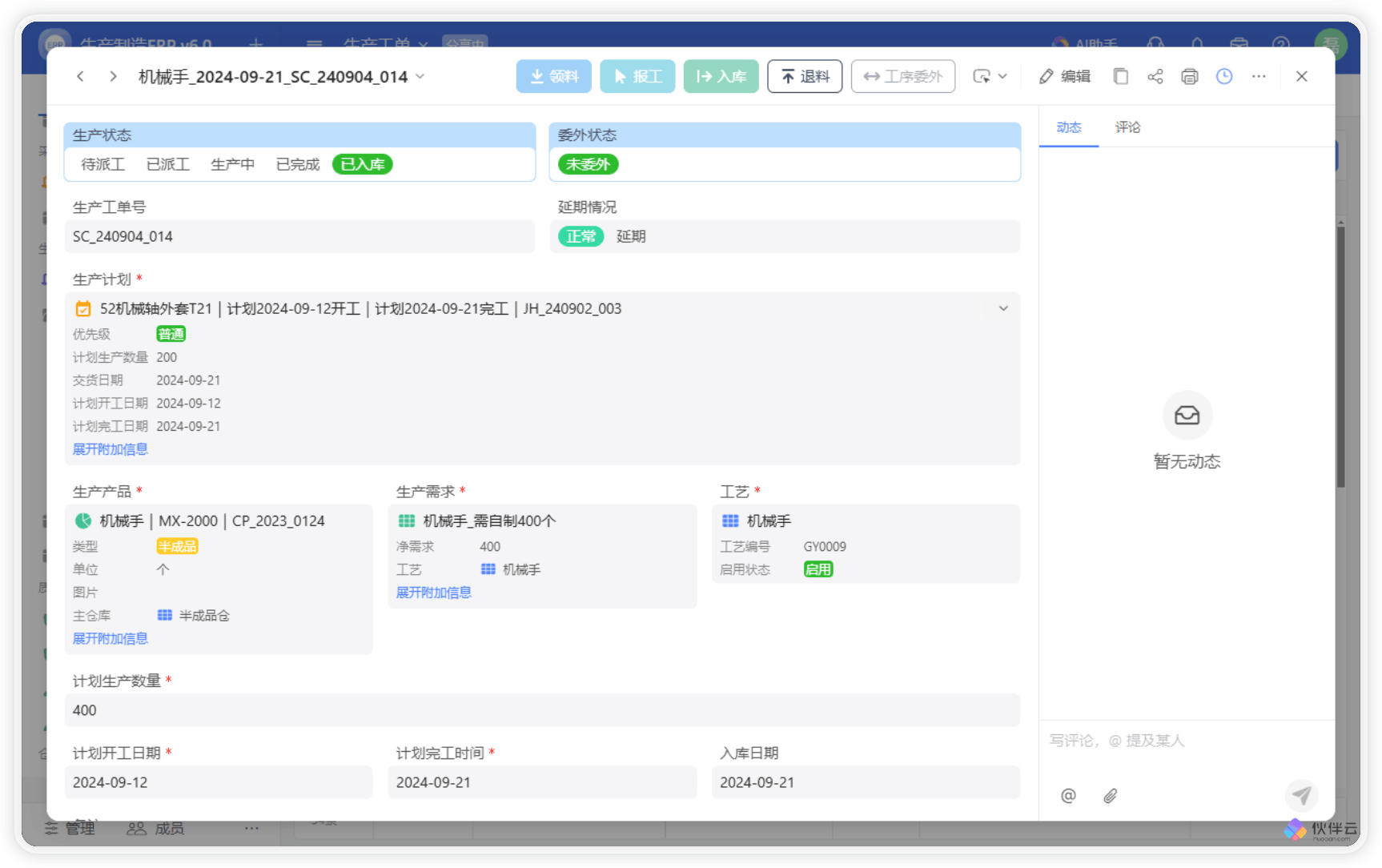

流程固化管理

过去:

斯派特内部各部门间的协作方式不同,业务环节又比较长,在业务流程中十分容易漏掉各种工作信息,尤其是在核心的生产环节,一时的延误就会导致生产线的搁置。

现在:

将环节中的相关人员设置关联,项目内所有信息都在一条页面中展示。同时结合企业微信,流程到某个节点后会自动通知和派发任务,推动员工在某个时间点务必完成某项任务。

(伙伴云生产制造ERP-生产工单详情页)

价值:

对SOP的执行可以做到接近100%,内部协作效率大大提升。

生产管理

过去:

斯派特内部生产线比较多,由于是按单生产,不同客户对产品、生产周期和交付日期的需求都不相同,需要斯派特拥有极强的生产项目管理能力。

现在:

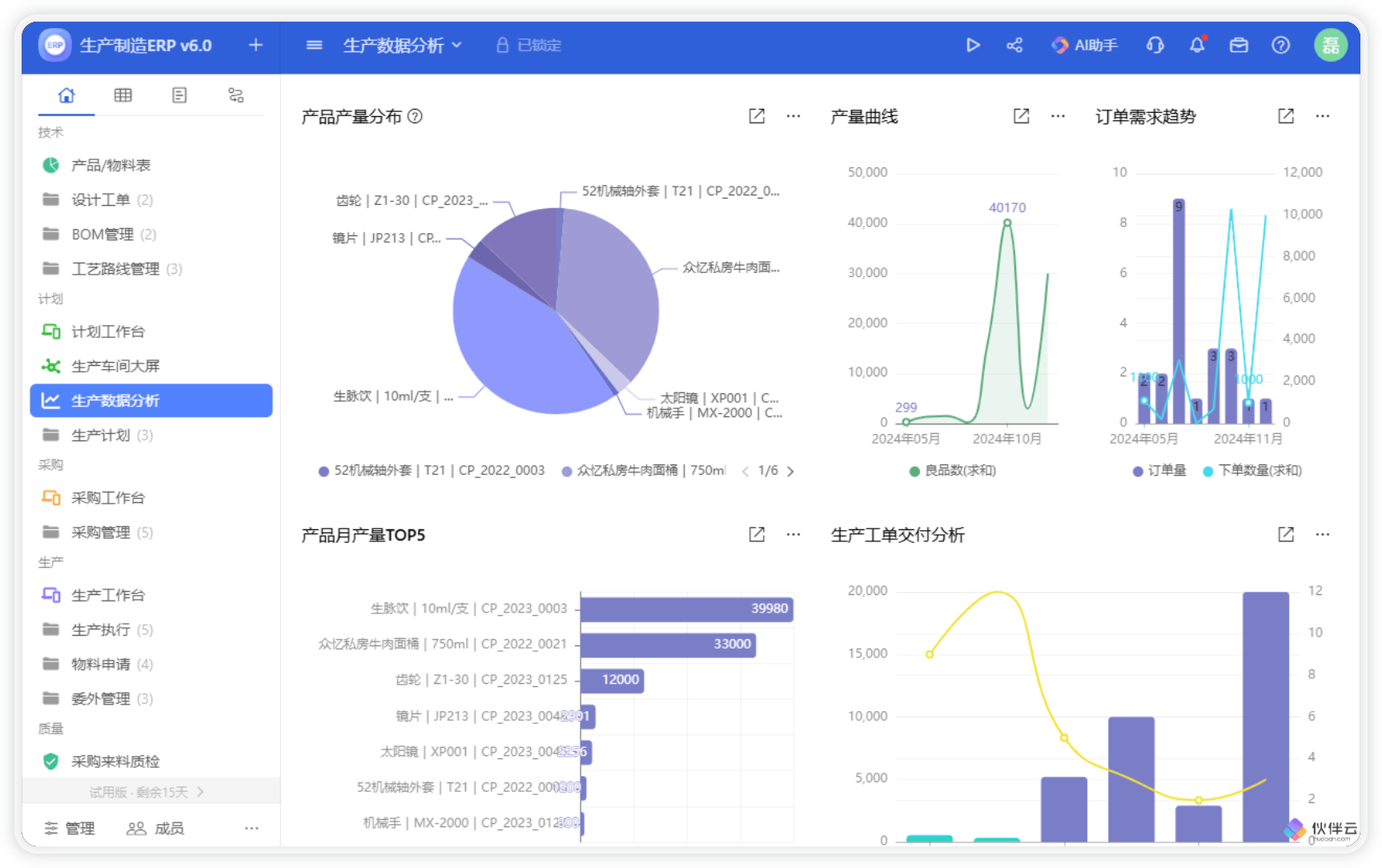

将每一个生产线上的工序,以可视化的形式展现在系统内,并确保生产进度的实时更新,管理层可随时在系统上查询生产进度,实时把控生产的各个关键环节。

(伙伴云生产制造ERP-生产数据分析界面)

价值:

管理层可确保按时保质保量的交付给客户,客户满意度提升64%。

总结

按照现在的发展节奏,未来很快就会再增加一座工厂,我们的业务需要伙伴云长期稳定的支持。在发展的过程中,我希望能够和伙伴云一起成长。-斯派特创始人,李进东

此前,由于市场内并没有该行业专属的数字化工具和解决方案。李总只能选择那些“大而全”的工具,尽管可以勉强运行,但流程中的各种细节却无法管理到位,导致管理效率并没有得到太多的提升,反而许多额外用不到的功能带来了大量的资金浪费。而在伙伴云系统上,李总根据自身的需求搭建出了最适合公司业务的系统,将每一分钱都用在解决问题上。李总坦言,这也是他选择伙伴云并应用至今的很重要的一个原因。

接下来,李总将会在公司内继续拓宽使用场景,逐步将公司整体的管理体系也迁移至系统中,并计划在新增设的工厂中继续应用伙伴云。同时,在斯派特应用场景中的实践,对伙伴云而言也是一次极佳的锻炼,伙伴云会继续打磨产品,力求为更多小众行业的制造型企业提供更易用、更便捷、更高效的数字化系统。

- 项目管理

- 生产制造ERP

电话咨询

微信咨询

预约演示