《生产管理中的1C解析》

一、生产管理概述

生产管理是对企业生产系统的设置和运行的各项管理工作的总称。它涵盖了从原材料投入到成品产出的全过程,包括生产计划、组织、指挥、协调和控制等职能。在现代企业中,高效的生产管理对于提高企业竞争力、降低成本、保证产品质量以及满足客户需求都有着至关重要的意义。

二、1C概念初涉

(一)不同语境下的1C含义

在生产管理领域,1C可能有多种含义,这取决于具体的企业环境、行业特点以及所采用的管理体系或工具。例如,在一些企业中,1C可能是指一个特定的生产单元(Cell),这种生产单元是一种精益生产的组织方式,将不同的生产工序集中在一个相对独立的区域,由一组工人协同完成一系列任务,以减少物料搬运、缩短生产周期等。

另外,1C也可能与成本(Cost)相关。如果企业推行成本精细化管理,1C可能代表着某一项成本分类中的一个关键子项。比如在计算生产成本时,将成本划分为直接材料成本、直接人工成本、制造费用等几个大类,1C可能是其中某一类成本中的一个特殊组成部分,例如特定设备的折旧成本或者某类原材料的采购成本调整系数等。

(二)与数字化生产管理的关联

随着数字化技术在生产管理中的应用越来越广泛,1C也可能与信息系统中的某个参数或者模块相关。例如,在企业资源计划(ERP)系统中,1C可能是一个用于衡量产能或者库存周转率的关键指标的系数。这个系数可能与生产线上某一台关键设备的效率、某一个仓库的存储能力或者某一类产品的销售速度等因素相关联。通过对1C的准确设定和监控,企业可以更好地优化生产计划、安排物料采购以及控制库存水平等。

三、1C在生产流程中的体现

(一)生产计划环节

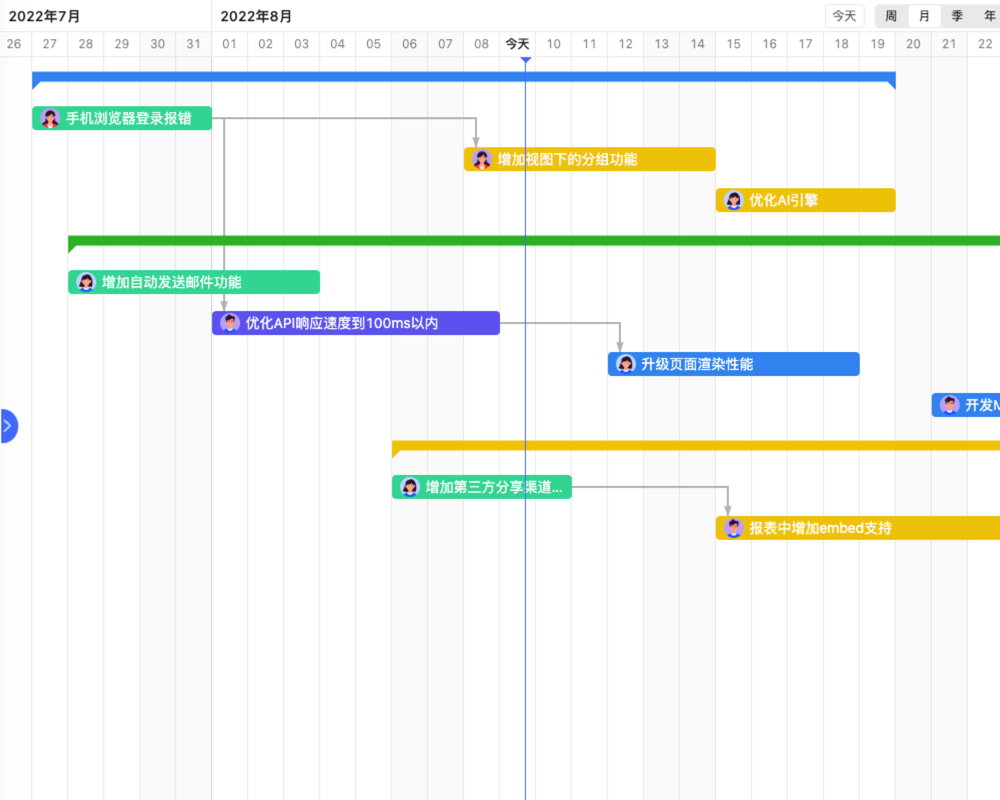

1. 在制定主生产计划(MPS)时,如果1C代表一个生产单元的产能,那么生产计划人员就需要精确考量这个1C的生产能力。例如,假设1C是一个组装车间中的某条生产线,这条生产线每天能够生产的产品数量是有限的。生产计划人员就要根据订单需求、产品的生产工艺复杂程度以及1C生产线的可用工时等因素,合理安排生产任务。如果订单量超过了1C的产能,就需要考虑加班、外包或者调整其他生产线的生产任务等策略。

2. 当1C与成本相关时,在生产计划阶段就要将1C对应的成本因素考虑进去。比如,1C是某种原材料的价格波动系数。生产计划人员需要根据市场预测以及企业的成本控制目标,决定何时采购原材料、采购多少等。如果预测1C对应的原材料价格即将上涨,可能会提前加大采购量,但这又要考虑库存成本的增加,所以需要进行精确的成本效益分析。

(二)生产组织环节

1. 若1C是一个生产单元,在组织生产时就要考虑这个单元内部的人员配置、设备布局以及物料流转等问题。例如,1C生产单元内的工人需要具备多技能,以便能够灵活应对不同的生产任务。设备布局要按照工艺流程进行优化,减少不必要的走动和物料搬运。物料供应要及时且准确,避免因缺料导致1C生产单元的停工待料。

2. 对于与成本相关的1C,在生产组织过程中要实施成本监控和控制措施。如1C是某项能源成本,企业可以通过安装智能电表等设备来实时监测1C对应的能源消耗情况。在组织生产班次时,可以根据能源价格的峰谷时段合理安排设备运行,降低1C能源成本。同时,还可以通过改进生产工艺、提高设备效率等方式来降低1C成本的影响。

(三)生产控制环节

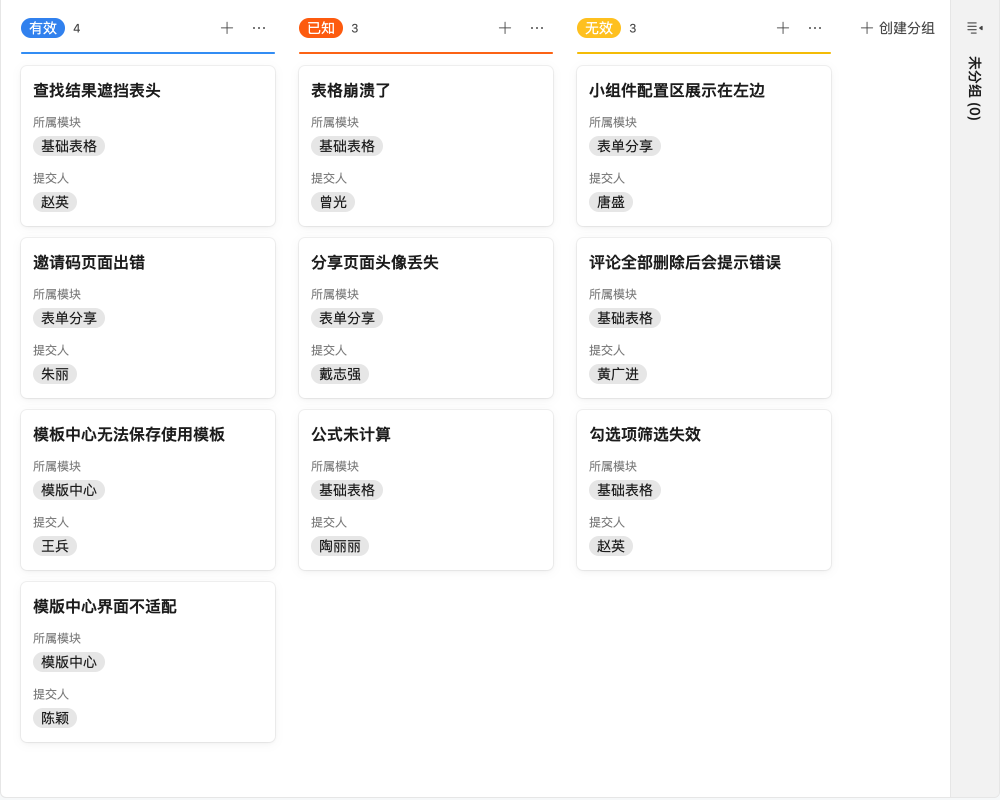

1. 在生产过程控制中,如果1C是一个生产指标,如产品合格率。生产管理人员要通过建立质量控制体系,对1C指标进行实时监测。一旦发现1C指标出现异常,例如产品合格率下降,就要及时采取措施。可能是设备出现故障,需要维修设备;也可能是操作人员操作不当,需要加强培训;或者是原材料质量问题,需要追溯供应商并解决质量问题。

2. 当1C与成本有关时,在生产控制方面要严格控制1C成本的支出。例如,1C是某类间接成本,如设备维护保养费用。要制定合理的设备维护计划,确保设备正常运行的同时,避免过度维护带来的成本浪费。同时,通过对1C成本数据的分析,找出成本节约的潜力点,如优化设备备件库存管理等。

四、1C对生产效率和质量的影响

(一)对生产效率的影响

1. 如果1C是一个生产单元,其自身的效率直接关系到整个生产流程的效率。例如,1C生产单元的设备自动化程度高、人员协作默契,那么它的生产节拍就会稳定且快速,从而带动上下游生产环节的高效运行。相反,如果1C生产单元存在设备故障频发、人员技能不足等问题,就会成为整个生产链的瓶颈,导致生产效率低下。

2. 当1C是与成本相关的因素时,也会影响生产效率。比如1C是原材料的采购成本,如果采购成本过高,企业可能会为了控制成本而减少原材料的采购量,这可能会导致生产中断或者生产规模受限,进而影响生产效率。或者如果1C是能源成本,过高的能源成本可能会使企业限制设备的运行时间,从而无法充分发挥设备的生产能力,降低生产效率。

(二)对生产质量的影响

1. 若1C是一个生产环节中的关键工序,该工序的质量控制水平直接决定了最终产品的质量。例如,1C是电子产品生产中的焊接工序,如果焊接质量不过关,就会出现虚焊、短路等问题,严重影响产品的性能和可靠性。因此,在1C工序上要建立严格的质量检验标准和操作规范,确保每一个产品都能达到质量要求。

2. 当1C与成本相关时,不合理的成本控制可能会对生产质量产生负面影响。比如为了降低1C成本而采用低质量的原材料或者简化生产工艺,这可能会导致产品质量下降。然而,合理的成本管理也可以促进质量提升,例如通过优化1C成本结构,将节省下来的资金投入到质量改进措施上,如购买更先进的检测设备等。

五、如何优化与管理1C

(一)建立完善的监控体系

1. 无论是1C作为生产单元还是成本因素,都需要建立相应的监控体系。如果1C是生产单元,要通过安装传感器、监控摄像头等设备,对1C的生产状态进行实时监控。例如,监控设备的运行参数、人员的工作状态等。这样可以及时发现潜在的问题,如设备的异常振动可能预示着即将发生故障,工人的疲劳作业可能会影响生产安全和产品质量。

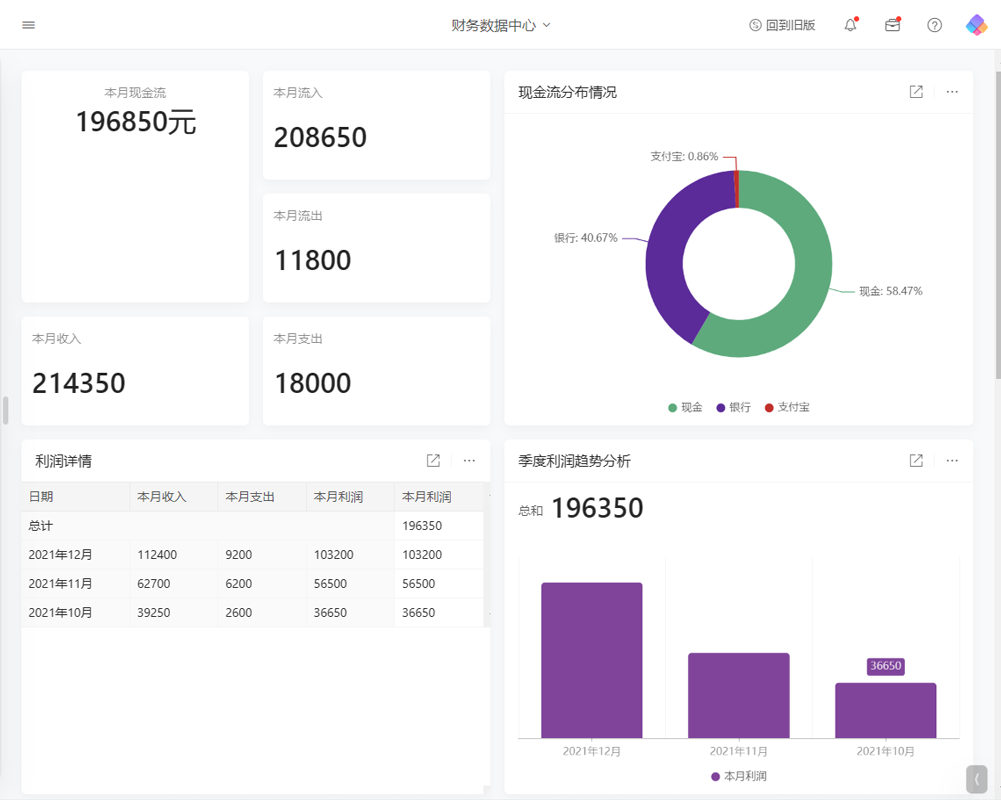

2. 当1C与成本相关时,要建立成本监控系统。可以利用企业的财务软件或者专门的成本管理软件,对1C成本进行分类统计、分析。例如,设置成本预警值,当1C成本支出接近或超过预警值时,及时发出警报,以便企业采取应对措施,如重新谈判供应商合同以降低采购成本或者优化生产流程以减少能耗成本等。

(二)持续改进

1. 对于1C作为生产单元的情况,要不断进行优化。例如,通过引入新的生产技术、改进设备布局或者优化人员培训体系等方式,提高1C的生产效率和质量。可以定期开展精益生产活动,发动员工提出改进建议,共同参与1C生产单元的优化工作。

2. 当1C与成本相关时,持续寻找降低成本的机会。比如,通过价值分析和价值工程方法,对1C成本所涉及的产品或服务进行功能和成本分析,找出可以降低成本而不影响产品功能的改进点。或者通过与同行企业进行对标学习,借鉴其他企业在1C成本管理方面的成功经验,不断改进自己的成本管理策略。

(三)员工培训与参与

1. 如果1C是生产单元,员工是1C的核心