企业生产管理瓶颈有哪些

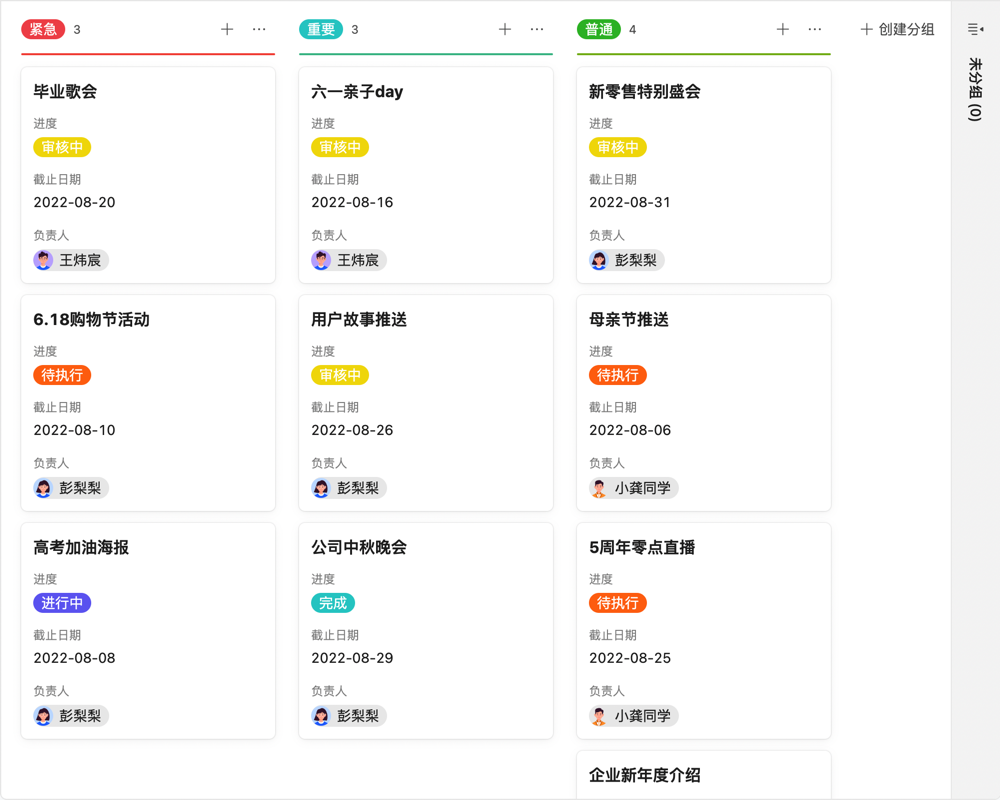

一、生产计划与调度方面的瓶颈

1. 需求预测不准确

- 在企业生产管理中,需求预测往往是第一道难题。如果市场部门对产品需求的预估偏差较大,生产部门就会陷入困境。例如,在服装制造业,若高估了某种流行款式的需求量,生产出大量库存积压的产品,占用资金和仓储空间。相反,低估需求则会导致缺货,损失销售机会。这主要是因为市场受到多种因素影响,如消费者偏好的快速变化、宏观经济环境的波动以及竞争对手的策略调整等。企业缺乏有效的市场调研手段、数据分析能力以及与客户的深度沟通机制,都可能导致需求预测不准确。

2. 生产计划不合理

- 生产计划没有充分考虑资源的可用性,包括人力、设备、原材料等。以机械制造企业为例,如果在制定生产计划时没有考虑到关键设备的维护时间,可能会导致生产流程中断。同时,计划安排缺乏灵活性,不能及时应对订单的变更或者紧急订单的插入。一些企业采用传统的固定批量生产计划方式,不适应如今小批量、多品种的市场需求趋势。这种不合理的生产计划会造成生产效率低下,成本增加。

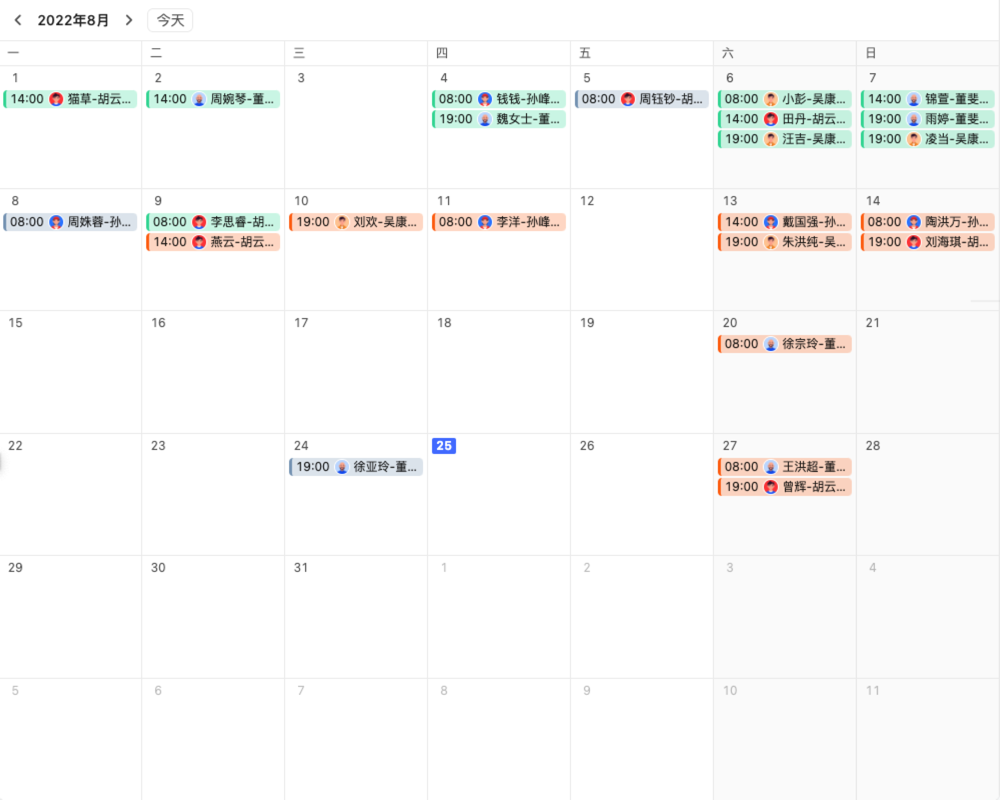

3. 调度协调困难

- 在大型企业中,不同车间、部门之间的调度协调是个复杂问题。例如,一个汽车制造企业,车身车间、涂装车间和总装车间需要紧密配合。如果调度系统不完善,车身车间生产的车身不能按时供应给涂装车间,就会影响整个生产链条的运转。各部门之间信息传递不畅,存在信息孤岛现象,也是调度协调困难的原因之一。不同部门使用不同的信息系统,数据无法实时共享,导致生产进度难以同步。

二、质量管理方面的瓶颈

1. 质量标准不明确或执行不力

- 有些企业的质量标准模糊不清,没有细化到每个生产环节。在电子产品制造中,对于电路板焊接的质量标准,如果只是简单规定“焊点牢固”,没有具体的参数指标,如焊点的饱满度、导电性等,就很难保证产品质量的一致性。而且,即使有明确的标准,员工在实际操作中可能因为培训不足或者缺乏监督而不严格执行。这会导致产品出现缺陷,增加次品率,损害企业声誉。

2. 质量控制体系不完善

- 缺乏全过程的质量控制是常见问题。企业往往侧重于成品的检验,而忽视了原材料采购、生产过程中的质量管控。例如,食品加工企业如果没有对原材料供应商进行严格筛选和定期评估,可能会采购到含有有害物质的原材料。在生产过程中,如果没有设置足够的检测点,一旦出现质量问题,就很难追溯到源头并及时纠正。此外,质量控制工具和方法的落后也制约着质量管理水平,一些企业仍然依赖人工抽检,而不是采用先进的自动化检测设备和统计过程控制技术。

3. 质量改进缺乏持续性

- 当发现质量问题后,很多企业只是采取临时性的解决措施,而没有深入分析问题产生的根本原因并进行持续改进。例如,某家具制造企业发现一批产品表面油漆有瑕疵,只是简单地重新打磨上漆,而没有去探究是油漆本身质量问题、喷涂工艺问题还是环境温湿度影响。没有建立质量改进的长效机制,如PDCA循环(计划 - 执行 - 检查 - 处理),就难以实现产品质量的稳步提升。

三、设备管理方面的瓶颈

1. 设备维护计划不合理

- 企业可能过度关注生产任务,而压缩设备维护时间。在化工企业中,反应釜等关键设备如果没有按照合理的周期进行维护,容易出现故障,甚至引发安全事故。同时,维护计划缺乏针对性,没有根据设备的使用年限、运行状况、重要性等因素进行差异化制定。一些企业对新设备和旧设备采用相同的维护策略,导致资源浪费或者设备过早损坏。

2. 设备故障诊断与修复不及时

- 设备故障诊断技术落后,很多时候只能在设备完全停止运行后才能确定故障原因。例如,在纺织企业中,织机出现故障,如果没有先进的传感器和诊断系统,维修人员可能需要花费大量时间排查问题。而且,一旦设备发生故障,维修团队响应速度慢,缺乏必要的备品备件,都会延长设备停机时间,严重影响生产效率。

3. 设备更新换代滞后

- 由于资金限制或者对新技术的认识不足,企业没有及时更新设备。在电子芯片制造领域,技术更新换代非常快,如果企业仍然使用老旧的生产设备,不仅生产效率低,而且无法满足高端芯片的生产要求。另外,企业在设备更新决策时,缺乏科学的评估体系,没有综合考虑设备的投资回报率、对生产工艺的提升作用等因素。

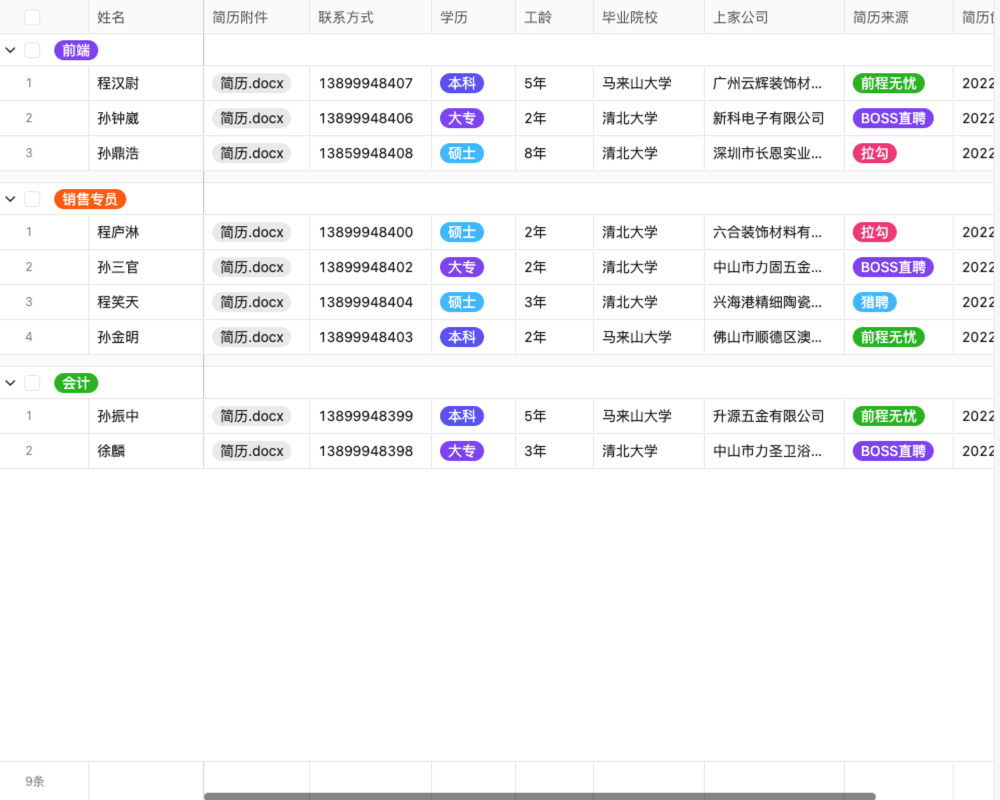

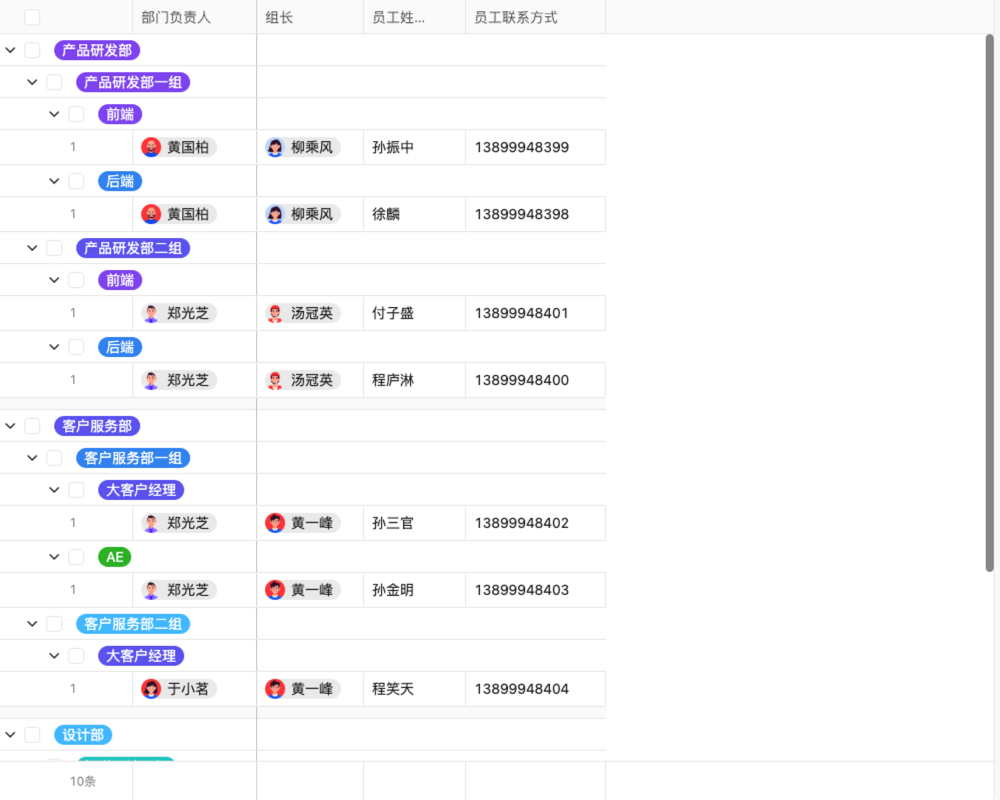

四、人力资源管理方面的瓶颈

1. 员工技能不匹配

- 随着企业生产技术的不断发展,员工现有的技能可能无法满足工作要求。例如,在智能制造企业中,需要员工掌握自动化设备操作、编程等技能,但老员工可能只熟悉传统的手工操作。企业缺乏有效的培训体系,没有为员工提供及时的技能提升机会,导致员工在面对新的生产任务时力不从心。同时,招聘环节没有准确把握岗位技能需求,也会招入技能不符合要求的员工。

2. 员工激励机制不完善

- 企业如果缺乏合理的薪酬体系、晋升通道等激励机制,员工的工作积极性就会受到影响。在一些劳动密集型企业,员工工资结构单一,没有与工作绩效挂钩,干多干少一个样,员工就会缺乏动力去提高生产效率。而且,没有为员工提供良好的职业发展规划,员工看不到自己的上升空间,容易产生离职想法,导致企业人才流失。

3. 团队协作不畅

- 在生产管理中,不同工种、部门的员工需要密切合作。但由于企业文化建设不足、沟通渠道不畅等原因,员工之间可能存在矛盾和隔阂。例如,生产部门和研发部门如果缺乏有效的沟通,研发部门设计的新产品可能在生产过程中遇到各种困难,无法顺利量产。员工之间缺乏信任和共同目标,也不利于团队协作,影响整个生产运营的效率。

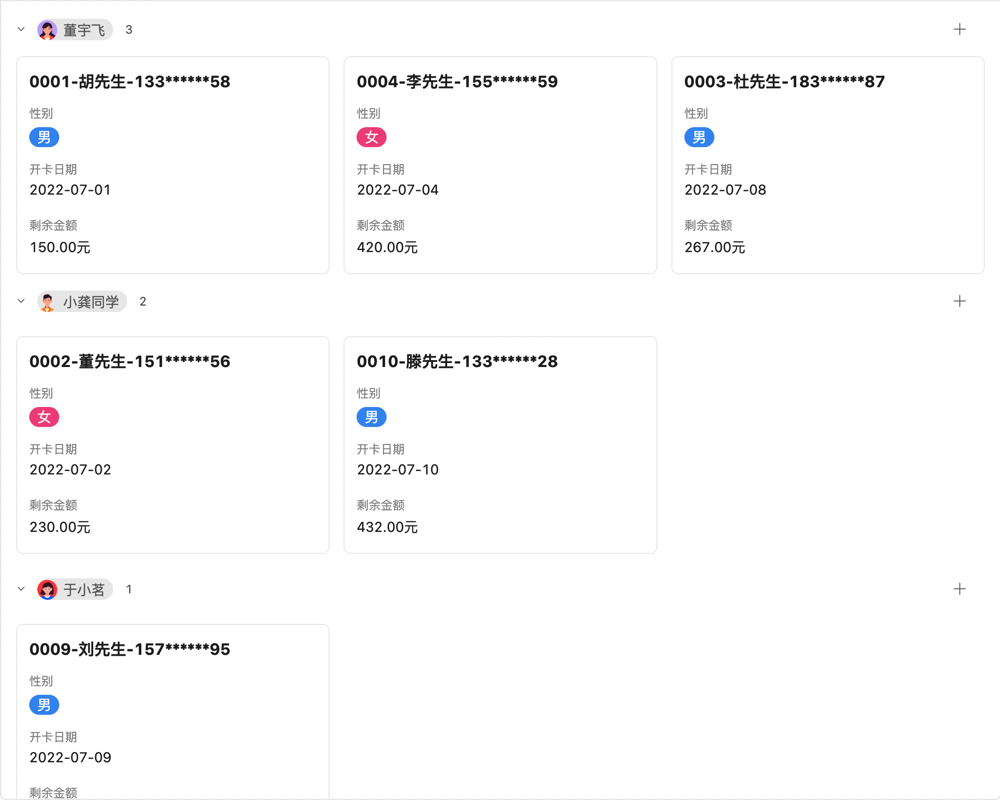

五、供应链管理方面的瓶颈

1. 供应商管理不善

- 选择供应商时缺乏全面评估,只关注价格而忽略了质量、交货期等重要因素。在建筑行业,如果供应商提供的建筑材料质量不过关,会影响工程质量。同时,与供应商的合作关系不稳定,没有建立长期的战略合作伙伴。企业频繁更换供应商,会增加采购成本和供应风险,因为新供应商需要一定的磨合时间来适应企业的需求。

2. 库存管理不合理

- 一方面是库存积压,企业为了防止缺货风险,过度采购原材料或者生产过多的成品。在手机制造企业中,由于市场需求的不确定性,如果盲目生产大量手机,当新款手机推出或者市场需求突然下降时,就会形成库存积压。另一方面是库存短缺,没有准确把握库存周转率和安全库存水平,导致生产中断。例如,汽车零部件企业如果没有足够的零部件库存,在接到整车厂的紧急订单时就无法按时供货。

3. 物流配送不及时

- 物流配送网络不完善,运输路线规划不合理,导致货物运输时间长、成本高。在电商企业的仓库配送中,如果没有优化配送路线,可能会导致包裹不能及时送达消费者手中。同时,缺乏对物流供应商的有效监管,物流服务质量参差不齐,货物在运输过程中可能出现损坏、丢失等情况,影响企业的正常生产经营。

六、信息化建设方面的瓶颈

1. 信息系统分散孤立

- 企业内部存在多个不同功能的信息系统,如ERP(企业资源计划)系统、MES(制造执行系统)、CRM(客户关系管理)系统等,但这些系统之间缺乏集成。例如,生产部门通过MES系统掌握生产进度,销售部门通过CRM系统管理客户订单,由于两个系统未集成,销售部门无法及时获取生产状态来回复客户交货期,导致客户满意度下降。每个系统的数据格式不统一,数据无法有效共享和交互,形成信息孤岛,制约了企业整体运营效率的提升。

2. 信息化应用水平低

- 虽然企业引入了信息系统,但员工对系统的操作和功能利用不充分。在一些传统制造企业,员工可能只是将ERP系统用于简单的订单录入和库存查询