《生产管理涵盖哪些方面》

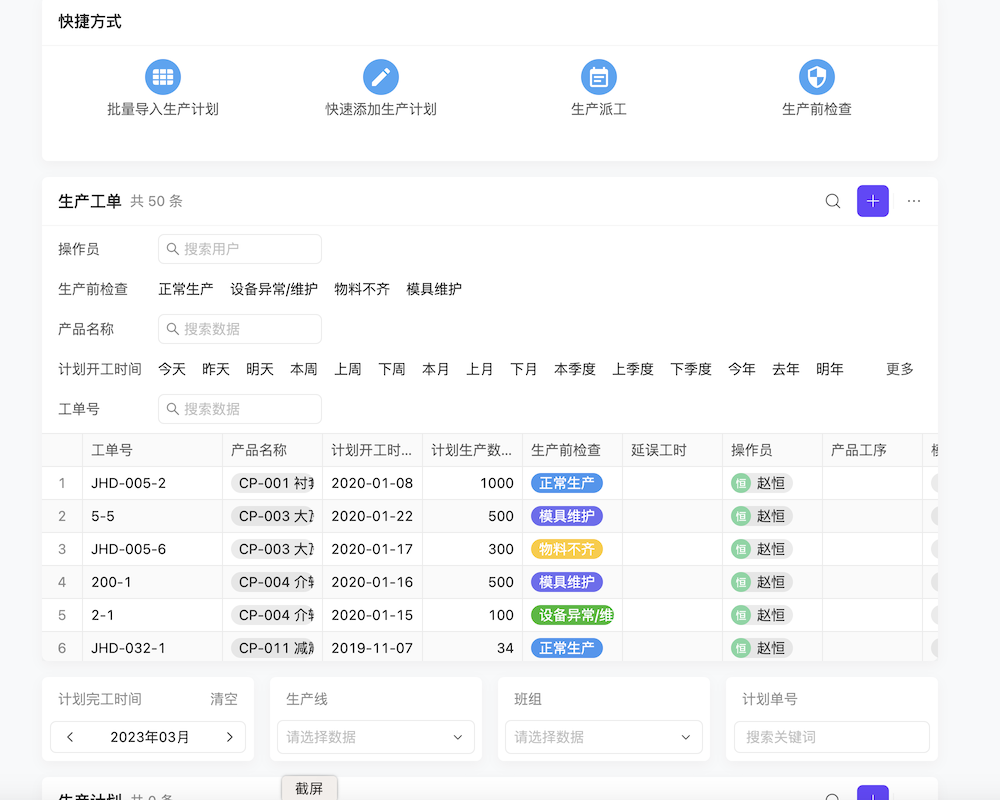

一、生产计划与调度

生产计划是生产管理的首要环节。它涉及到对市场需求的预测、订单的分析以及企业自身生产能力的评估等多方面因素。1. 市场需求预测:企业需要研究市场趋势,分析历史销售数据,结合宏观经济环境、行业动态等信息来预测产品的市场需求量。例如,一家服装制造企业要考虑不同季节、时尚潮流以及消费者购买习惯等因素对服装销售量的影响。如果预测不准确,可能导致生产过多造成库存积压,或者生产过少而错失市场机会。

2. 订单分析:对于已经接到的订单,要详细分析订单的数量、交货日期、特殊要求等。这有助于确定生产的优先级。比如,对于紧急订单,可能需要调整生产计划,优先安排生产资源。同时,还要考虑订单的组合情况,是否可以进行批量生产以提高效率。

3. 生产能力评估:企业要清楚自己的生产能力,包括设备的产能、人员的工作效率、原材料的供应能力等。例如,一个汽车制造工厂要知道每条生产线每天能够生产的汽车数量,每个工人在单位时间内能够完成的装配任务量,以及钢材、零部件等原材料的供应是否能够满足生产需求。只有准确评估生产能力,才能制定出合理可行的生产计划。

生产调度则是在生产计划的基础上,对生产资源进行具体的安排和调配。这就像指挥一场大型交响乐演出一样,要确保每个“乐手”(设备、人员等)在正确的时间做正确的事情。调度人员需要实时监控生产进度,及时处理生产过程中的异常情况,如设备故障、人员缺勤等。如果设备突然出现故障,调度员就要迅速安排维修人员进行抢修,并调整生产流程,将受到影响的订单重新安排到其他可用设备或时间段进行生产。

二、质量管理

质量管理贯穿于生产管理的全过程。1. 质量标准制定:企业必须建立明确的质量标准,这些标准应该基于国家标准、行业规范以及客户的特殊要求。例如,食品企业要遵循严格的食品安全标准,药品企业更是要按照药品质量管理规范(GMP)制定高标准的质量要求。质量标准不仅包括产品的最终性能指标,还涉及到原材料的质量、生产过程中的工艺参数等。

2. 原材料质量控制:优质的原材料是生产出高质量产品的基础。企业需要对原材料供应商进行严格筛选和评估,建立供应商质量管理体系。在原材料采购入库前,要进行检验检测,确保其符合质量标准。比如,电子元器件生产企业,对采购的芯片、电容等元器件要进行电气性能测试、外观检查等,防止不合格的原材料进入生产线。

3. 生产过程中的质量监控:在生产过程中,要采用各种质量控制工具和方法,如统计过程控制(SPC)、六西格玛管理等。通过在生产线上设置质量检测点,对半成品和成品进行抽样检测,及时发现质量问题并采取纠正措施。例如,在机械制造企业的生产线上,每隔一定数量的工件就要进行尺寸精度检测,如果发现尺寸偏差超出允许范围,就要及时调整机床的加工参数。

4. 成品质量检验:产品生产完成后,要进行全面的成品质量检验。这包括功能测试、外观检查、包装检查等。只有经过检验合格的产品才能出厂。例如,手机制造商在手机组装完成后,要对手机的通话功能、拍照功能、屏幕显示效果等进行测试,同时检查手机外壳是否有划痕、包装是否完整等。

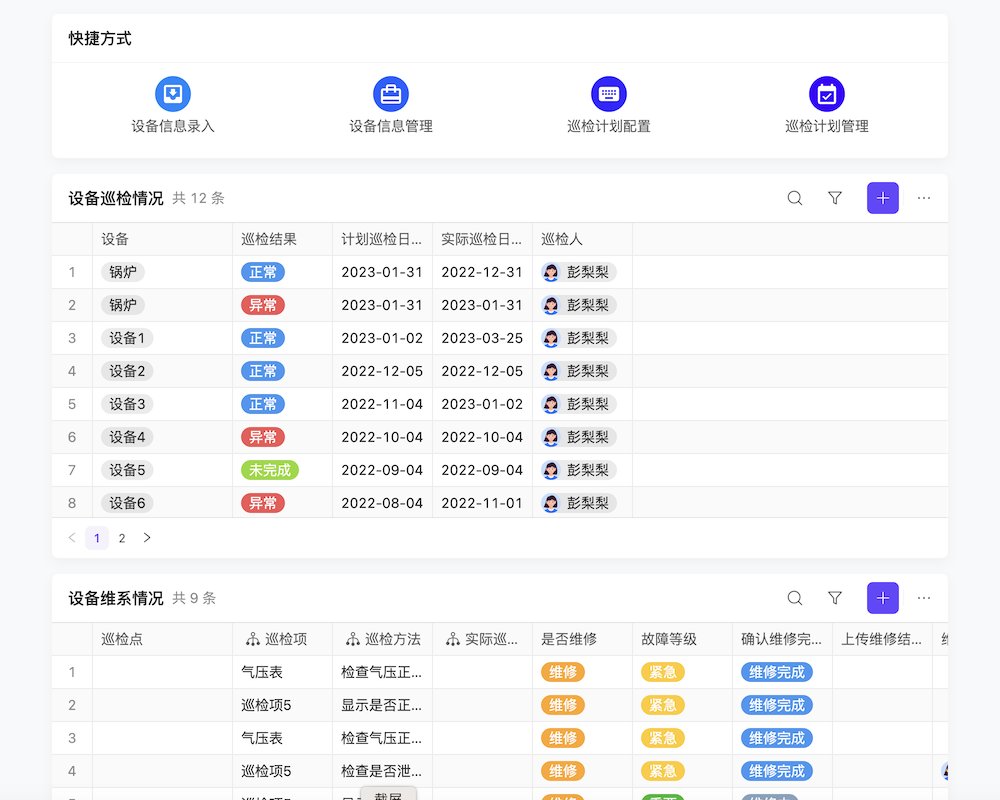

三、设备管理

设备是生产的重要物质基础,设备管理的好坏直接影响生产的效率和质量。1. 设备选型与采购:在企业规划新的生产项目或进行设备更新时,要根据生产需求选择合适的设备。这需要综合考虑设备的生产能力、可靠性、维护成本、自动化程度等因素。例如,一家印刷企业在采购新的印刷机时,要考虑印刷机的印刷速度、印刷精度、能否适应不同类型纸张和油墨等因素,同时还要比较不同品牌和型号的印刷机的价格和售后服务。

2. 设备安装与调试:新设备采购回来后,要进行正确的安装和调试。这一过程需要专业的技术人员按照设备的安装说明书进行操作,确保设备能够正常运行。在安装调试过程中,要对设备的各项参数进行校准,检查设备的安全性。例如,大型的化工生产设备安装时,要确保管道连接牢固、阀门密封良好,并且对温度、压力等控制参数进行精确调试。

3. 设备日常维护:设备在日常使用过程中,需要进行定期的维护保养。这包括设备的清洁、润滑、紧固等基本操作,以及对设备关键部件的检查和更换。例如,汽车生产车间的机器人手臂,每天都要进行清洁和润滑油补充,定期检查关节部位的磨损情况,及时更换磨损严重的零部件,以保证机器人的正常运行。

4. 设备故障维修:尽管进行了日常维护,设备还是有可能出现故障。企业要建立快速响应的设备故障维修机制。维修人员要具备专业的维修技能,能够迅速诊断设备故障原因并进行修复。同时,企业可以建立设备故障数据库,对设备故障发生的频率、原因等进行分析,以便采取预防措施,减少故障的发生。例如,通过对某型号数控机床的故障数据库分析,发现刀具磨损是导致加工精度下降的主要原因之一,于是企业可以优化刀具更换周期的管理。

四、物料管理

物料管理包括物料的采购、存储、配送等多个环节。1. 物料采购:首先要确定物料的采购需求,这基于生产计划和库存情况。在采购过程中,要寻找合适的供应商,谈判采购价格、交货期、质量条款等。例如,家具制造企业在采购木材时,要根据生产订单确定所需木材的种类、数量,然后在众多木材供应商中选择价格合理、质量可靠、交货及时的供应商进行合作。同时,要建立采购合同管理体系,确保采购过程的合法性和规范性。

2. 物料存储:物料存储要确保物料的安全、完好,并且便于查找和取用。企业要建立合理的仓库布局,采用合适的存储设备,如货架、货柜等。对于不同性质的物料,如易燃、易爆、易腐蚀的物料,要采取特殊的存储措施。例如,化学品生产企业的原料仓库,要对危险化学品进行分类存放,设置防火、防爆、防泄漏等安全设施,并对仓库的温湿度进行严格控制。同时,要做好库存管理,实时掌握物料的库存数量、存放位置等信息。

3. 物料配送:根据生产线上的需求,及时将物料配送到指定的工位。这需要建立高效的物料配送系统,如采用自动化的物料搬运设备、优化配送路线等。例如,在电子产品组装厂,当生产线开始组装某一款手机时,物料配送人员要及时将相应的主板、屏幕、电池等物料送到组装工位,避免因为物料短缺而导致生产线停工。

五、人力资源管理

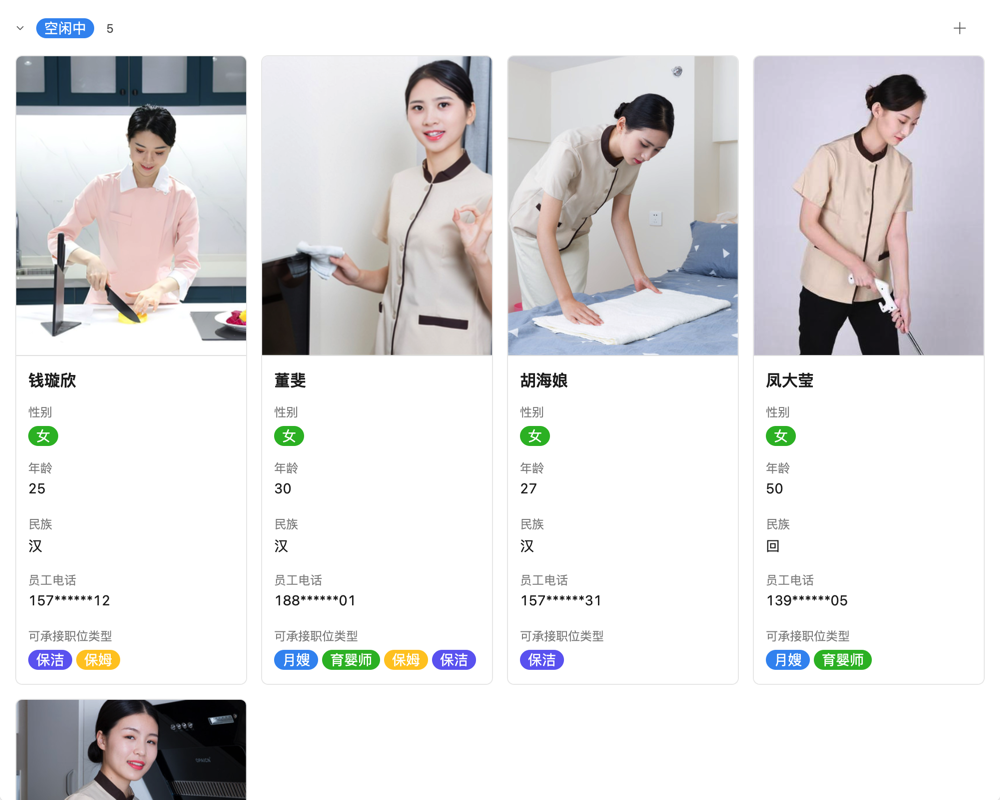

人是生产管理中最活跃的因素。1. 人员招聘与培训:企业要根据生产需求招聘合适的人员,包括生产工人、技术人员、管理人员等。在招聘时,要明确岗位要求,通过面试、技能测试等方式选拔人才。新员工入职后,要进行系统的培训,包括企业文化培训、安全生产培训、岗位技能培训等。例如,新入职的焊接工人,要接受焊接工艺培训、焊接设备操作培训以及安全防护知识培训等,使他们能够尽快适应岗位工作要求。

2. 人员绩效管理:建立科学合理的人员绩效管理体系,对员工的工作表现进行评价和激励。绩效指标可以包括生产效率、产品质量、工作态度等方面。通过设定明确的绩效目标,定期进行考核评估,根据考核结果给予员工相应的奖励或惩罚。例如,对于生产效率高、产品质量好的员工,可以给予奖金、晋升机会等奖励;而对于经常违反操作规程、工作效率低下的员工,则要进行批评教育或者相应的处罚。

3. 人员安全与健康管理:在生产环境中,要保障员工的安全与健康。企业要制定安全生产规章制度,提供必要的安全防护设备,定期进行安全生产检查。同时,要关注员工的健康状况,改善工作环境,防止职业病的发生。例如,在矿山企业,要为矿工提供安全帽、防尘口罩、安全靴等防护装备,加强通风系统建设,降低粉尘浓度