智能仓储项目管理提升:全方位解析与实践策略

一、智能仓储项目管理的背景与意义

随着现代物流和供应链管理的不断发展,仓储在企业运营中的角色日益重要。传统的仓储管理面临着诸多挑战,例如库存准确率低、出入库效率低下、空间利用率不足以及人力成本高等问题。而智能仓储项目的出现,为解决这些问题提供了有效的途径。

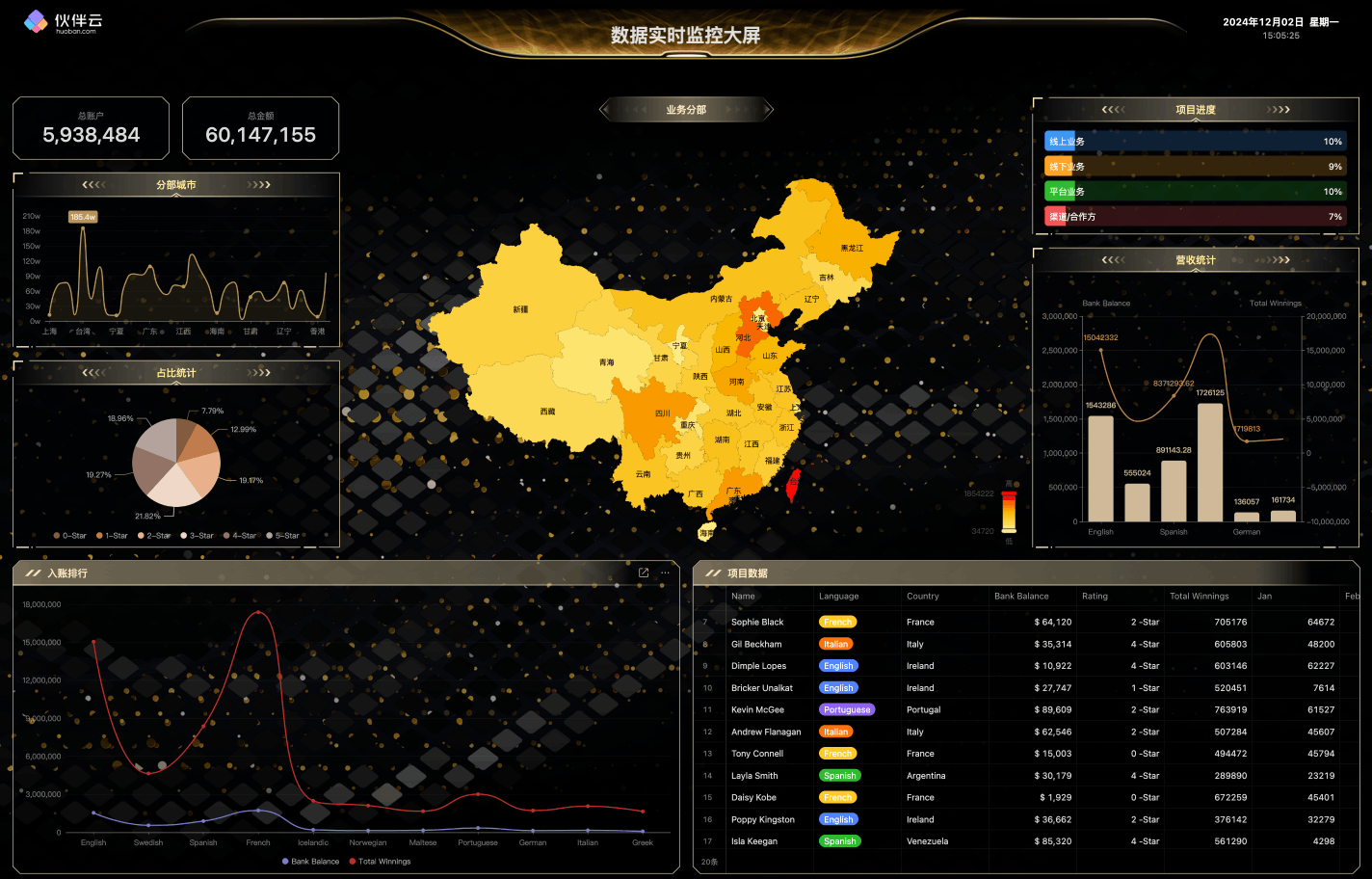

智能仓储项目管理的意义在于,它能够整合先进的技术,如自动化设备(自动货架、自动分拣系统等)、物联网(IoT)传感器、数据分析软件等,实现仓储流程的优化和智能化运作。这不仅可以提高仓储运营的效率和准确性,还能降低成本、增强企业的竞争力,更好地满足客户对于快速、准确交付货物的需求。

二、智能仓储项目管理的关键要素

1. 规划与设计

- 场地布局规划:在智能仓储项目的初期,合理的场地布局是至关重要的。需要考虑货物的流动方向、存储区域的划分、设备的摆放位置等因素。例如,将出入库频繁的货物放置在靠近出入口的位置,以减少搬运距离。同时,根据不同类型的货物(如大件、小件、易碎品等)规划专门的存储区域,便于管理和操作。

- 系统架构设计:一个完善的智能仓储系统架构应包括硬件层、软件层和网络层。硬件层涵盖自动化设备、传感器等;软件层负责仓储管理系统(WMS)、设备控制系统等软件的运行;网络层则确保各设备和系统之间的通信畅通。在设计时,要充分考虑系统的可扩展性,以适应未来业务的增长和技术的更新。

2. 技术选型

- 自动化设备:选择适合企业需求的自动化设备是智能仓储项目成功的关键之一。常见的自动化设备有自动导引车(AGV)、自动堆垛机、穿梭车等。例如,AGV适用于在仓库内灵活搬运货物,可以根据预设的路线自动行驶,提高货物搬运的效率。企业需要根据自身仓库的规模、货物类型和流量等因素来决定是否采用以及采用何种自动化设备。

- 物联网技术:物联网传感器可以实时监测货物的状态(如温度、湿度、位置等)和设备的运行情况。例如,在冷链仓储中,温度传感器能够及时反馈货物的温度信息,确保货物质量。同时,基于物联网的设备连接可以实现远程监控和故障诊断,方便管理人员及时发现并解决问题。

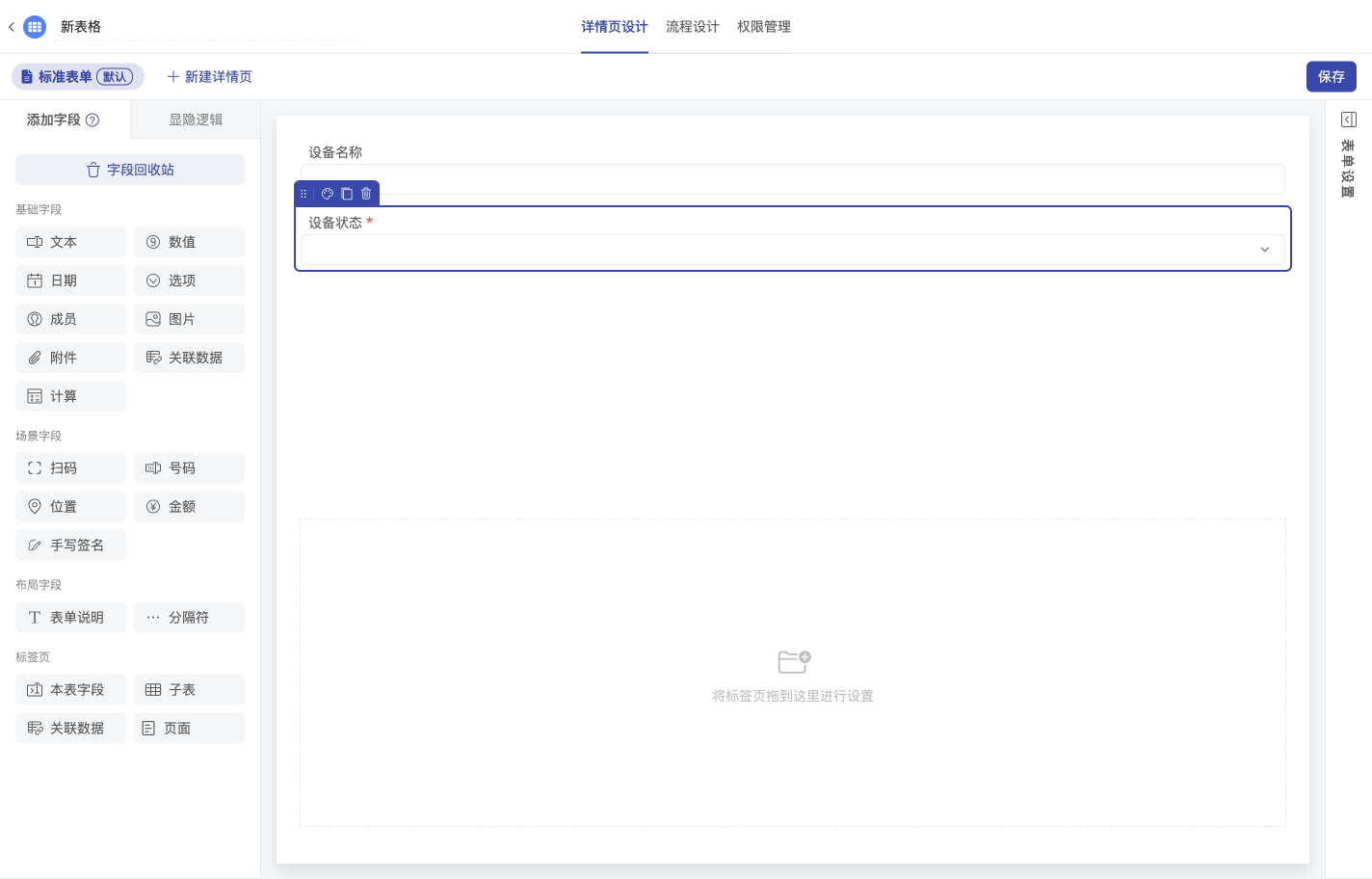

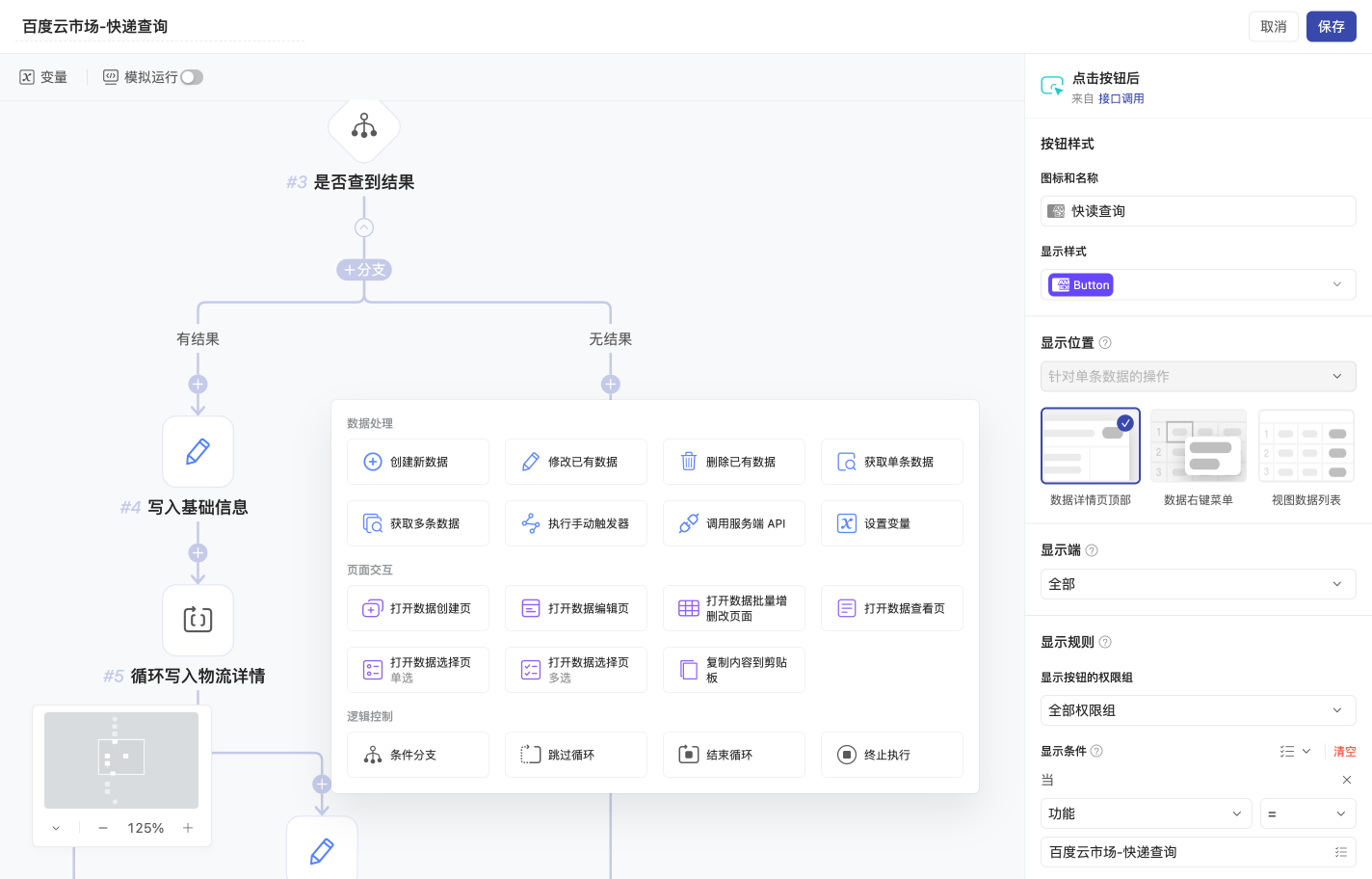

- 软件系统:优秀的仓储管理系统(WMS)是智能仓储的核心软件。WMS可以实现库存管理、订单处理、货位分配等功能。此外,还有一些辅助软件,如设备管理软件、数据分析软件等。在选择软件系统时,要关注其功能的完整性、易用性、与其他系统的兼容性等方面。

3. 人员管理

- 培训与技能提升:智能仓储项目的实施需要员工具备一定的技术知识和操作技能。企业要为员工提供相关的培训,包括自动化设备的操作、软件系统的使用、数据分析的基础等方面的培训。只有员工熟练掌握了这些技能,才能保证智能仓储系统的正常运行。

- 组织架构调整:随着智能仓储的引入,企业的仓储部门组织架构可能需要进行相应的调整。例如,可能需要设立专门的设备维护团队、数据管理岗位等。合理的组织架构能够提高工作效率,明确各岗位的职责,避免职责不清导致的管理混乱。

三、智能仓储项目管理的实施流程

1. 项目筹备阶段

- 需求分析:深入了解企业的仓储业务需求,包括货物类型、存储量、出入库频率、客户服务水平要求等。通过与各部门(如采购部门、销售部门等)的沟通和调研,收集全面的需求信息,为项目的后续规划和设计提供依据。

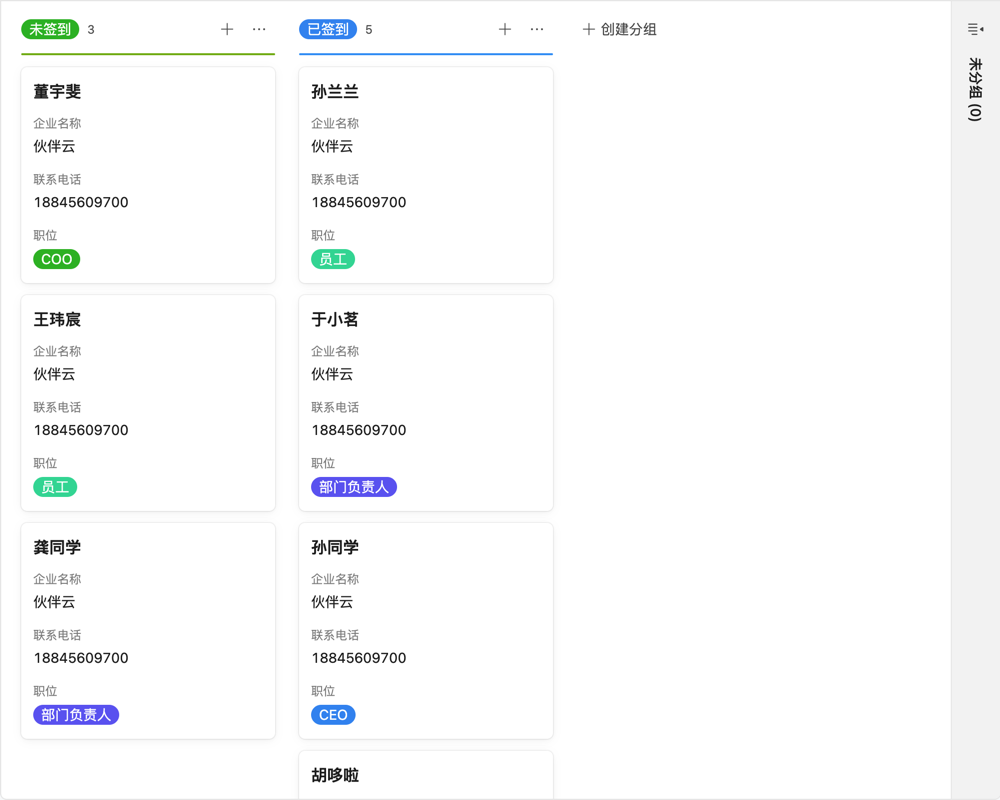

- 组建项目团队:项目团队应由来自不同专业领域的人员组成,包括项目经理、技术专家、物流专家、设备供应商代表等。项目经理负责整个项目的协调和管理,技术专家提供技术支持,物流专家确保仓储业务流程的合理性,设备供应商代表则协助设备选型和安装调试等工作。

- 制定项目计划:项目计划应明确项目的各个阶段、任务、时间节点、责任人等内容。例如,确定何时完成场地改造、何时进行设备安装调试、何时进行软件系统的部署等。详细的项目计划有助于对项目进度进行有效的监控和管理。

2. 项目建设阶段

- 场地改造与设备安装:按照规划好的场地布局进行场地改造,如铺设轨道、安装货架等。同时,进行自动化设备的安装和调试工作。在这个过程中,要确保设备安装的准确性和稳定性,并且要进行严格的质量检测,避免因设备安装问题导致后续运行故障。

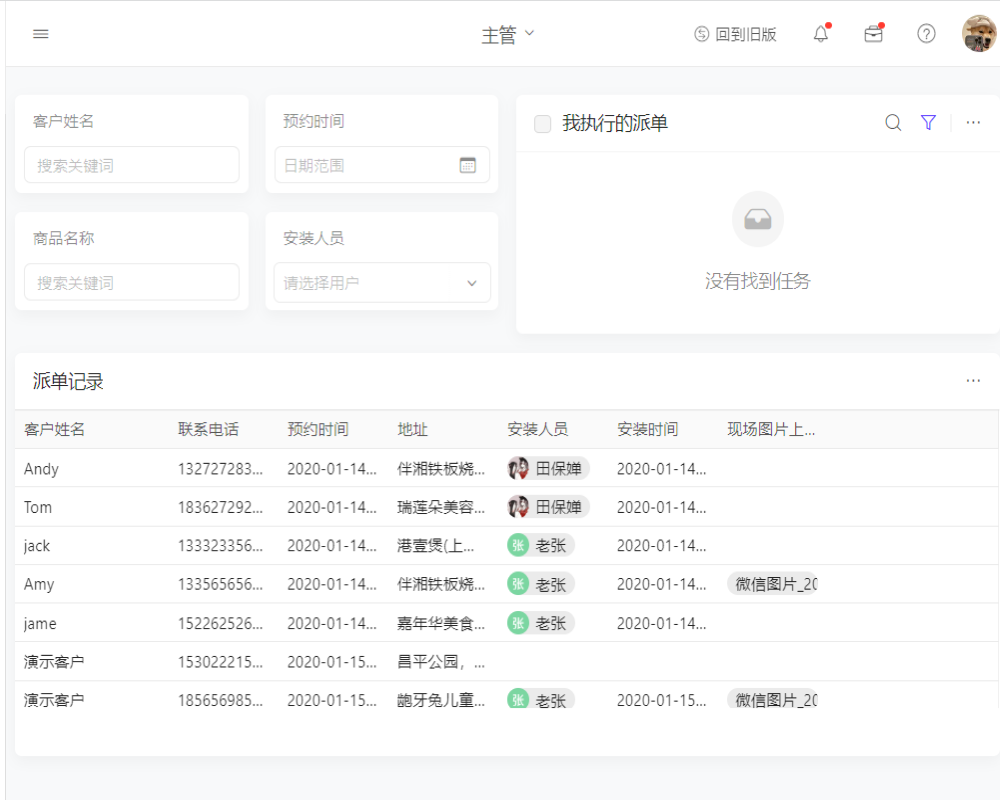

- 软件系统部署:安装和配置仓储管理系统(WMS)、设备控制系统等软件。在软件系统部署过程中,要进行数据初始化工作,如录入库存信息、货位信息等。同时,要对软件系统与硬件设备之间的接口进行测试,确保它们能够正常通信和协同工作。

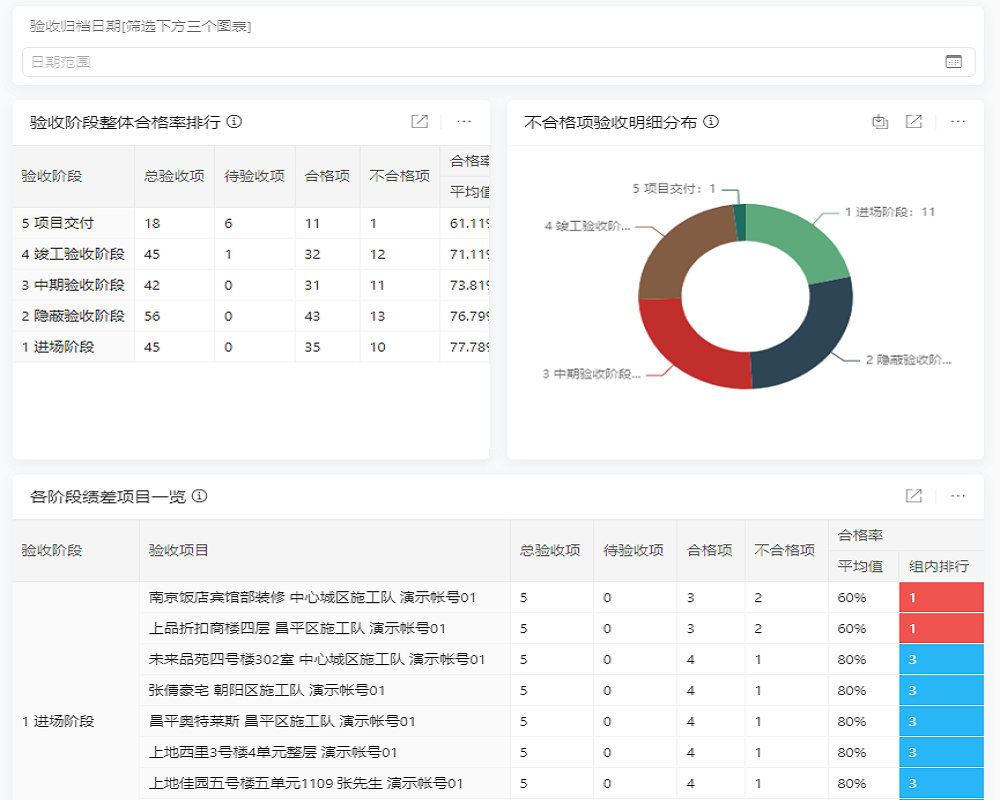

3. 项目验收阶段

- 功能验收:对智能仓储系统的各项功能进行验收,包括货物的出入库功能、库存管理功能、设备的自动化运行功能等。按照预先设定的验收标准,逐一检查系统功能是否达到要求。例如,检查货物出入库是否准确、快速,库存数据是否实时更新等。

- 性能验收:除了功能验收外,还要对系统的性能进行验收。性能指标包括设备的运行效率、系统的响应时间、货物处理能力等。例如,测试自动堆垛机的运行速度是否达到设计要求,WMS系统在高并发情况下的响应时间是否满足业务需求等。

- 安全验收:智能仓储系统涉及到大量的货物、设备和人员,安全问题不容忽视。安全验收包括设备的安全防护措施、数据的安全保护等方面。例如,检查自动化设备是否有足够的防护装置,防止人员受伤;检查数据存储和传输是否加密,防止数据泄露等。

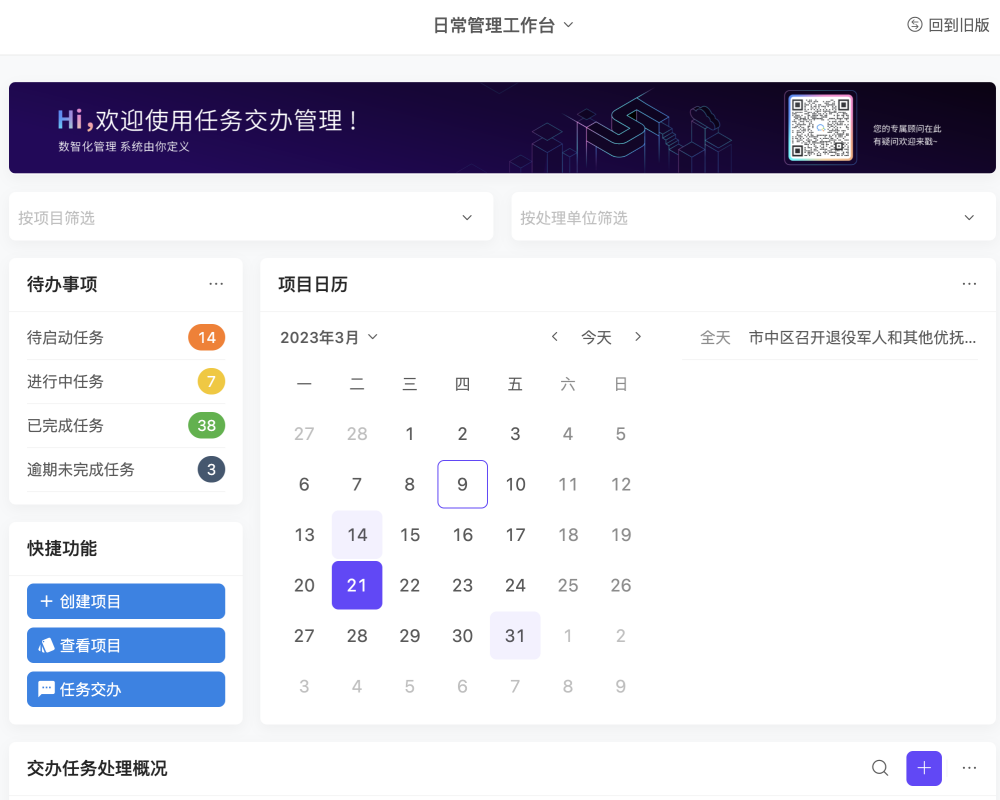

4. 项目运营阶段

- 日常运营管理:在智能仓储系统投入运营后,需要进行日常的运营管理工作。这包括货物的出入库操作、库存盘点、设备的维护保养等。管理人员要通过WMS系统实时监控仓储运营情况,及时发现并解决问题,如处理库存异常、设备故障等。

- 持续优化:智能仓储项目不是一次性的工程,而是一个持续优化的过程。企业要根据实际运营情况,不断优化仓储流程、调整设备参数、升级软件系统等。例如,通过数据分析发现某些货物的存储位置不合理,可以及时调整货位分配策略,提高仓库的整体运营效率。

四、智能仓储项目管理中的风险管理

1. 技术风险

- 新技术的稳定性:智能仓储涉及到多种新技术的应用,如新兴的自动化设备、前沿的物联网技术等。这些新技术可能存在稳定性不足的问题。例如,新研发的自动导引车(AGV)可能会因为软件算法不够成熟而出现导航错误。企业在选择技术时,要充分评估其稳定性,尽量选择经过市场验证的技术产品。

- 技术集成难度:将不同的技术(自动化设备、软件系统、物联网技术等)集成到一个智能仓储系统中具有一定的难度。各技术之间可能存在兼容性问题,如设备与软件之间的通信协议不匹配。在项目实施前,要进行充分的技术测试和集成方案论证,确保各技术能够顺利集成。

2. 成本风险

- 预算超支:智能仓储项目往往需要较大的投资,包括设备采购、软件定制开发、场地改造等费用。在项目实施过程中,可能会因为各种原因导致预算超支,如设备价格上涨、项目范围