《玻璃MES系统:提升玻璃制造企业生产管理效率的利器》

一、玻璃制造行业面临的挑战

玻璃制造是一个复杂的过程,从原材料的混合到最终玻璃制品的成型和加工,涉及多个工序和环节。在传统的管理模式下,玻璃制造企业面临着诸多挑战。

- 生产计划与调度困难:玻璃生产线的设备众多,不同产品的生产流程和工艺要求各异。例如,平板玻璃和特种玻璃在熔炉温度、成型速度等方面有很大差别。要合理安排生产计划,确保各生产线的高效利用,避免设备闲置或过度使用,是一项艰巨的任务。如果生产计划不合理,可能导致订单延误、库存积压等问题。

- 质量控制不稳定:玻璃的质量受多种因素影响,如原材料的纯度、熔炉的温度稳定性、成型模具的精度等。在生产过程中,微小的偏差都可能导致玻璃出现气泡、裂纹、厚度不均匀等质量问题。传统的质量检测往往依赖于人工抽检,难以实现对每个产品的全面监控,这就使得不合格产品有可能流入市场,损害企业的声誉。

- 数据管理混乱:玻璃制造过程中会产生大量的数据,包括原材料采购数据、生产过程中的工艺参数数据、设备运行数据、质量检测数据等。这些数据分散在不同的部门和系统中,缺乏有效的整合和分析。例如,生产部门可能掌握着设备运行数据,质量部门掌握着质量检测数据,而采购部门掌握着原材料数据,各部门之间的数据共享不及时、不准确,无法为企业决策提供有力支持。

- 设备维护不及时:玻璃生产设备通常是大型且昂贵的,如玻璃熔炉、拉边机等。长时间的连续运行容易使设备出现磨损、故障等问题。如果不能及时对设备进行维护保养,不仅会影响生产效率,还可能引发安全事故。然而,由于缺乏有效的设备管理系统,很多企业无法准确预测设备的故障时间,只能采取定期维护的方式,这可能导致过度维护或维护不足的情况。

二、什么是玻璃MES系统

玻璃MES(Manufacturing Execution System,制造执行系统)是专门为玻璃制造企业设计的一套生产管理系统。它处于企业计划层(ERP)和车间现场自动化系统之间,起到承上启下的作用。

其主要功能模块包括:

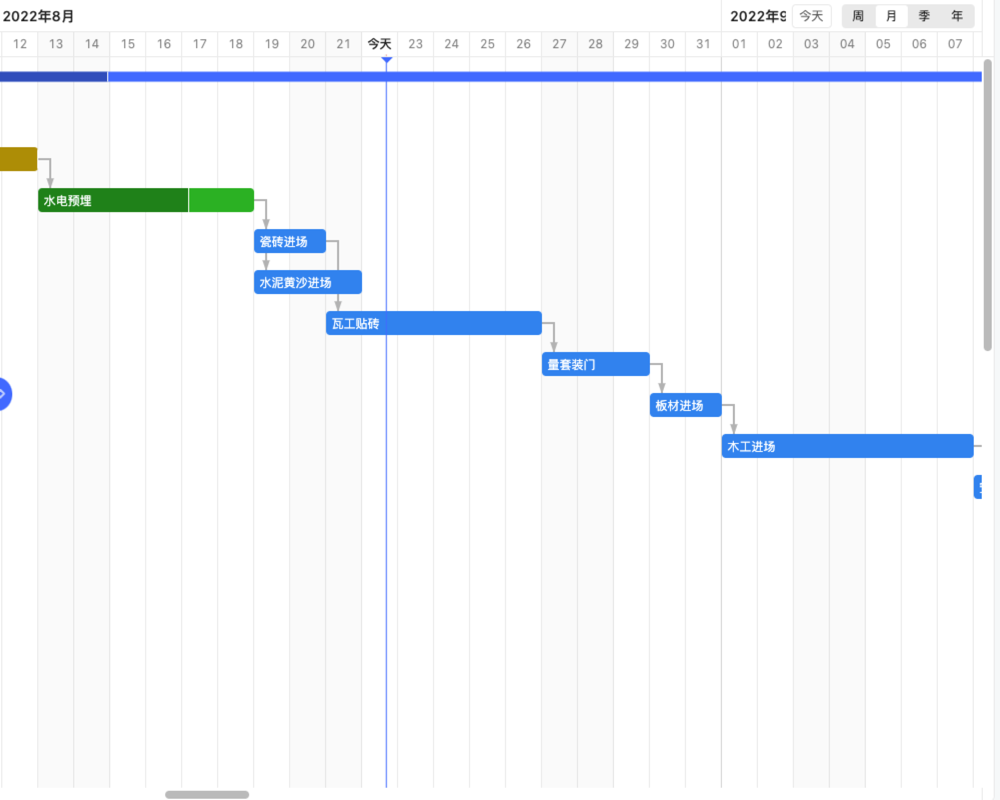

- 生产计划与排程:根据订单需求、库存情况以及设备状态等因素,自动生成合理的生产计划,并精确到每个工序、每台设备的生产任务安排。例如,当接到一批特种玻璃的订单时,MES系统能够考虑到特种玻璃所需的特殊生产工艺和设备要求,合理安排熔炉的使用时间、成型设备的调整时间等,确保生产任务按时完成。

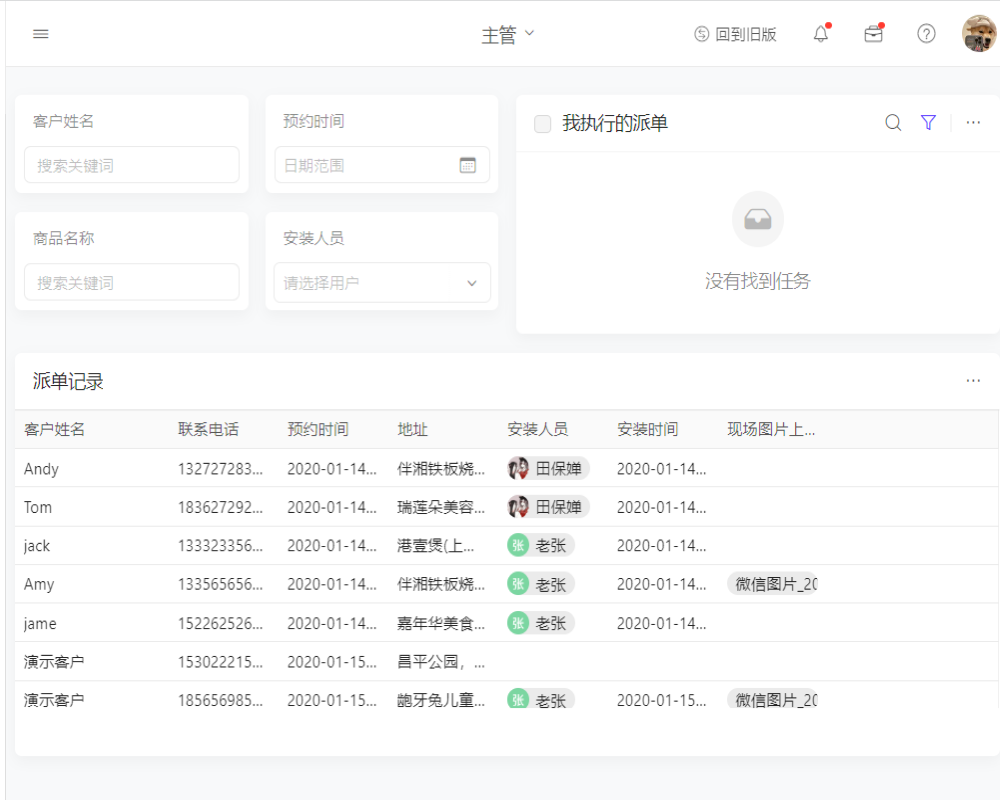

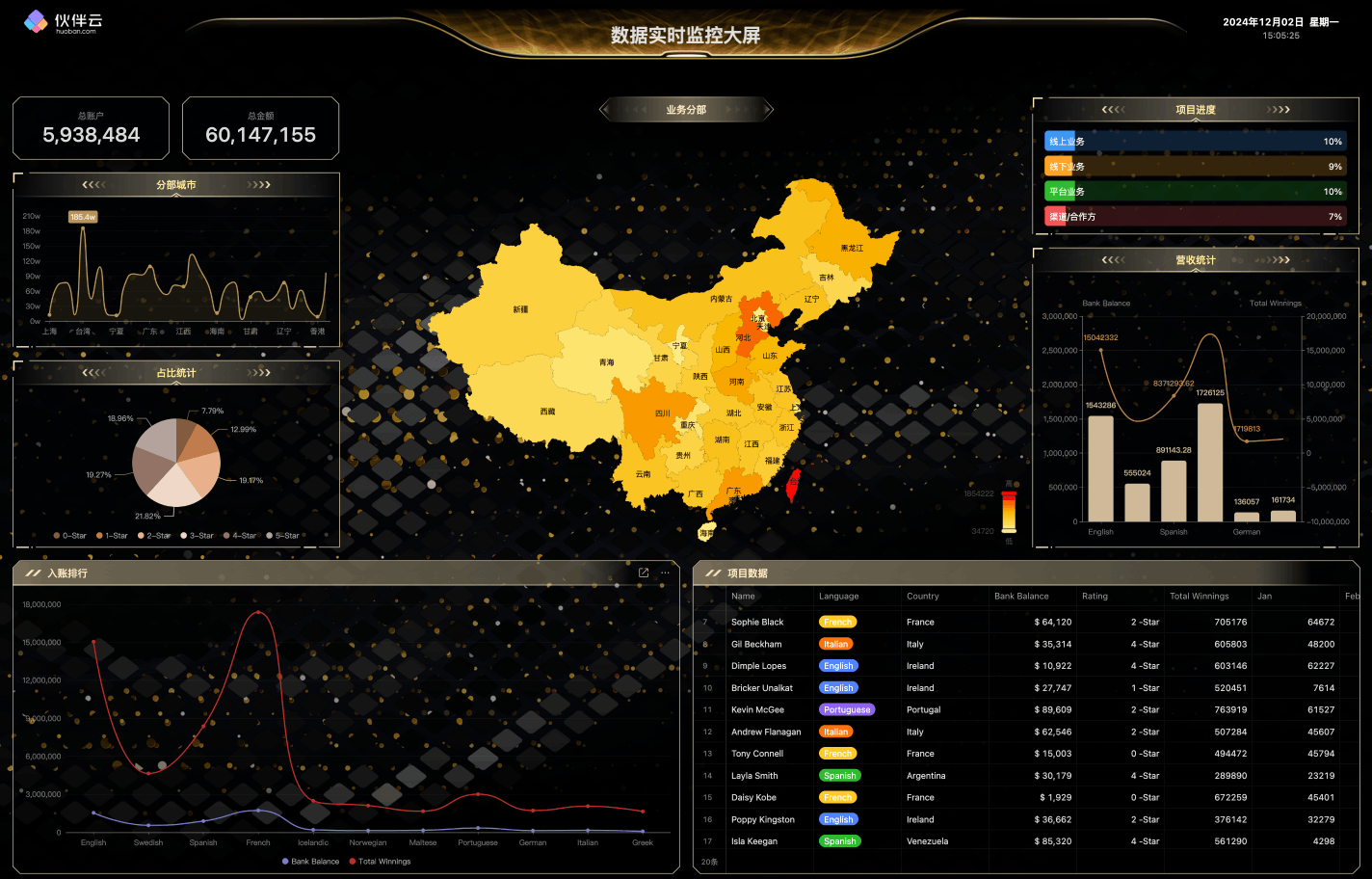

- 生产过程监控:实时采集生产线上的各种数据,如设备的运行参数(温度、压力、速度等)、原材料的消耗情况、产品的质量指标等。通过可视化的界面,管理人员可以随时查看生产现场的情况,就像在现场安装了无数个“眼睛”一样。例如,可以实时监测玻璃熔炉的温度曲线,一旦发现温度异常波动,系统会及时发出警报,以便操作人员采取措施进行调整。

- 质量管控:建立完善的质量控制体系,从原材料入厂检验到生产过程中的质量检测,再到成品的出厂检验,进行全流程的质量监控。它可以根据预设的质量标准自动判断产品是否合格,并对不合格产品进行追溯。比如,如果一块玻璃在成品检验时发现有瑕疵,MES系统可以追溯到是哪个生产环节、哪台设备、甚至是哪个操作人员出现了问题,从而采取针对性的改进措施。

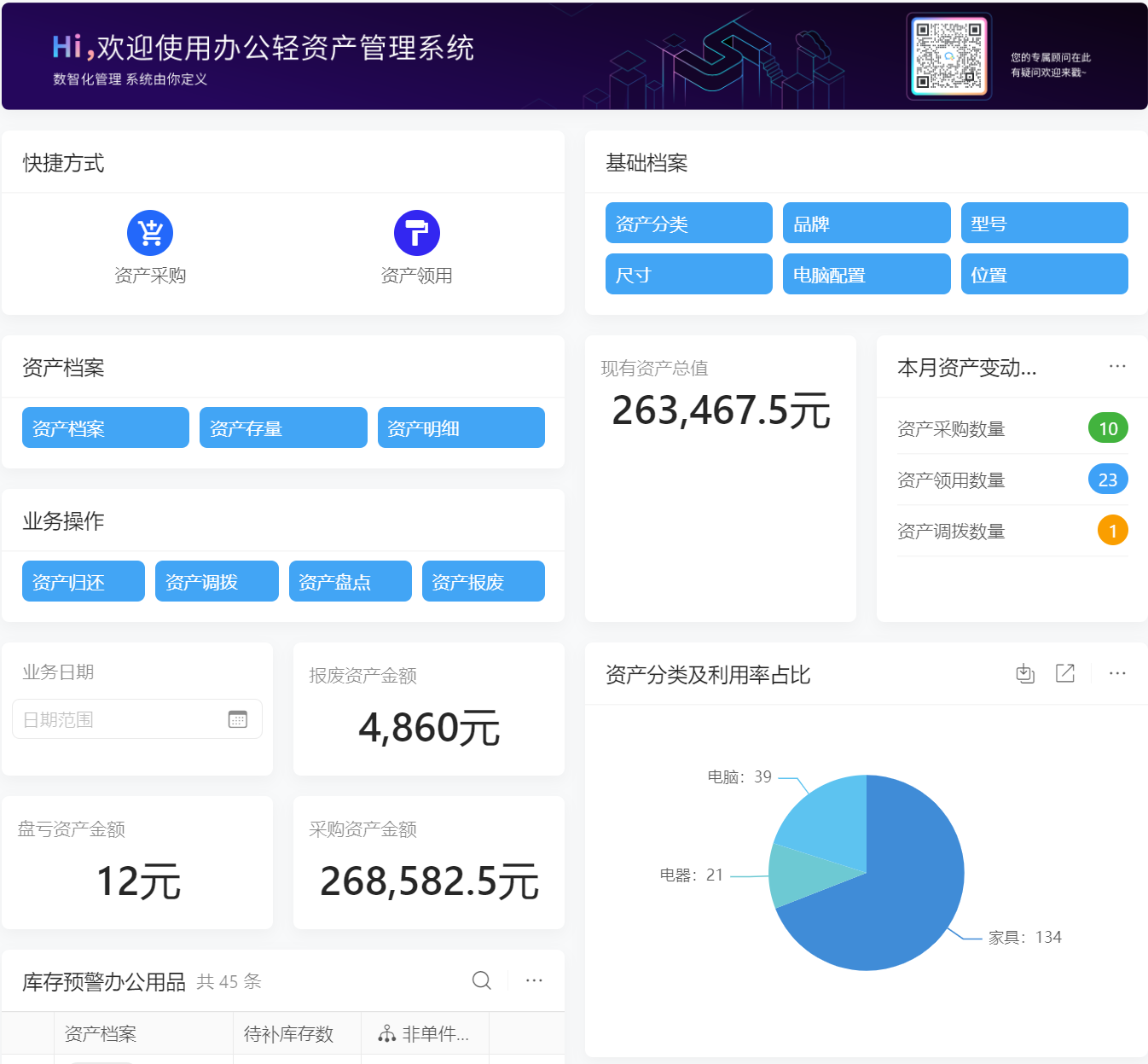

- 设备管理:对玻璃生产设备进行全面的管理,包括设备的台账管理、维护计划制定、故障预警与维修记录等。通过对设备运行数据的分析,MES系统能够预测设备的故障时间,提前安排维护保养,变被动维修为主动预防。例如,根据拉边机的历史运行数据和磨损规律,系统可以预测出它可能在未来一周内出现故障风险,提示维护人员提前进行检修。

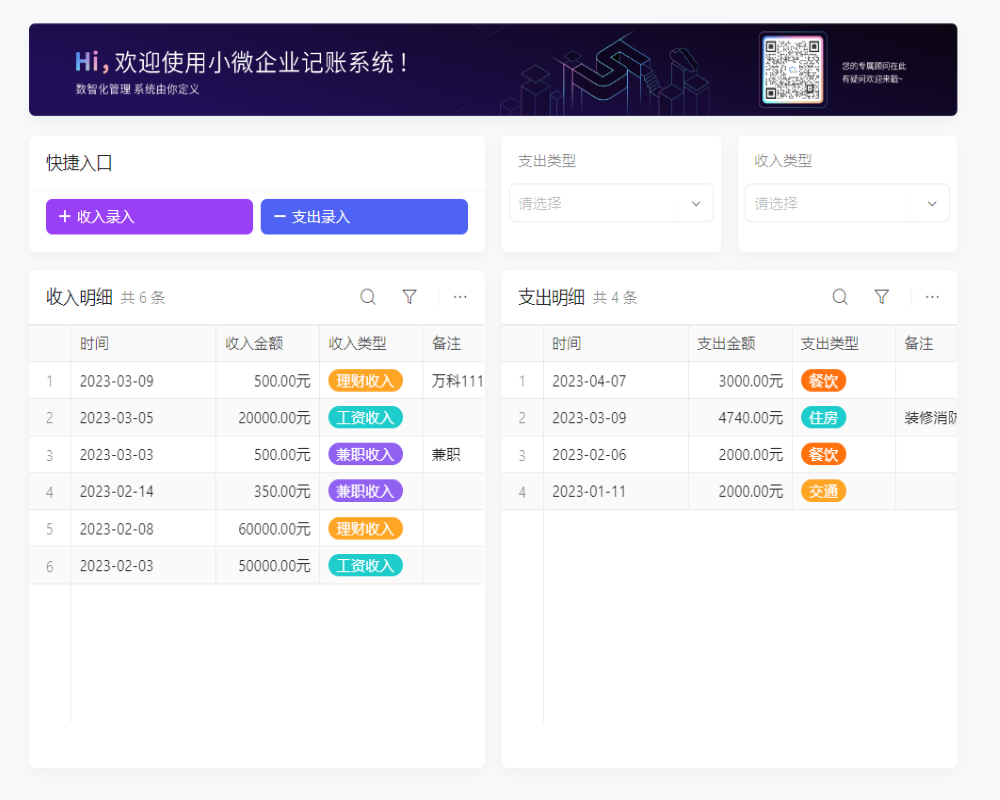

- 物料管理:精确管理原材料、半成品和成品的库存,实现物料的采购、存储、领用、配送等环节的自动化和信息化。它可以根据生产计划自动计算物料需求,避免库存积压或缺货现象。例如,根据平板玻璃的生产计划和单位消耗定额,MES系统可以准确计算出需要采购多少石英砂、纯碱等原材料,并合理安排原材料的入库和领用时间。

三、玻璃MES系统的优势

1. 提高生产效率

通过优化生产计划与排程,减少设备的空转时间和生产切换时间。例如,在多品种玻璃生产时,MES系统可以快速调整生产参数和设备设置,实现不同产品的无缝切换。同时,生产过程监控功能可以及时发现生产中的瓶颈环节,通过调整工艺参数或设备配置来提高整体生产效率。据统计,采用玻璃MES系统后,一些企业的生产效率提高了20% - 30%。

2. 提升产品质量

全流程的质量管控体系能够有效降低质量缺陷率。实时的质量检测数据反馈,使操作人员可以及时调整生产工艺,避免不合格产品的产生。而且,质量追溯功能有助于企业深入分析质量问题的根源,采取根本的改进措施。以某玻璃企业为例,实施MES系统后,产品的一次合格率从原来的80%提升到了90%以上。

3. 降低成本

在物料管理方面,精准的库存控制避免了过多的库存占用资金和仓库空间。设备管理中的预测性维护可以减少设备突发故障带来的维修成本和生产损失。此外,生产效率的提高也间接降低了单位产品的生产成本。一家中型玻璃制造企业在应用MES系统一年后,库存成本降低了15%,设备维修成本降低了25%。

4. 增强企业的竞争力

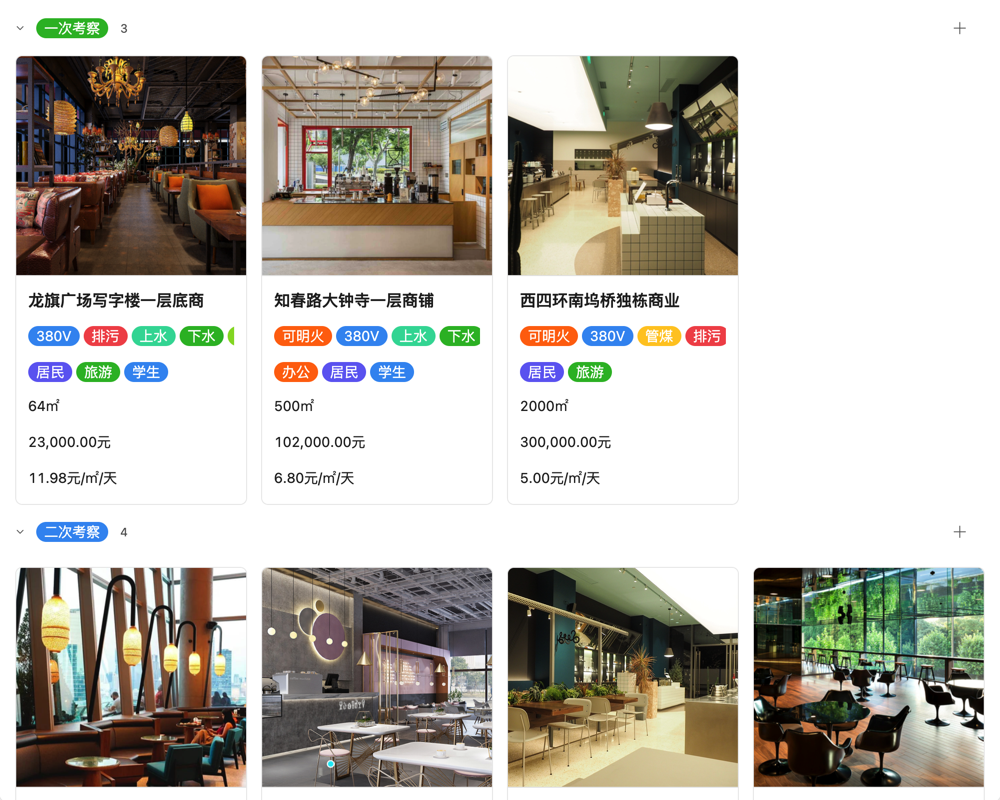

随着市场竞争的日益激烈,能够快速响应客户需求、提供高质量产品的企业才能在市场中立于不败之地。玻璃MES系统使企业能够更好地满足客户个性化的订单需求,缩短交货周期,提高客户满意度。例如,对于一些定制化玻璃产品的订单,企业可以利用MES系统快速调整生产计划和工艺参数,按时交付高质量的产品,从而赢得更多的客户和订单。

四、玻璃MES系统的实施步骤

- 需求调研

这是实施玻璃MES系统的第一步,也是非常关键的一步。MES系统供应商需要深入了解玻璃制造企业的生产流程、业务需求、管理模式等方面的情况。与企业的各个部门,包括生产部门、质量部门、设备管理部门、采购部门等进行充分的沟通和交流。例如,了解生产部门对生产计划与排程的特殊需求,质量部门对质量管控的具体要求,设备管理部门对设备管理功能的期望等。通过详细的需求调研,确定MES系统需要具备哪些功能模块和特性,为后续的系统设计奠定基础。

- 系统设计

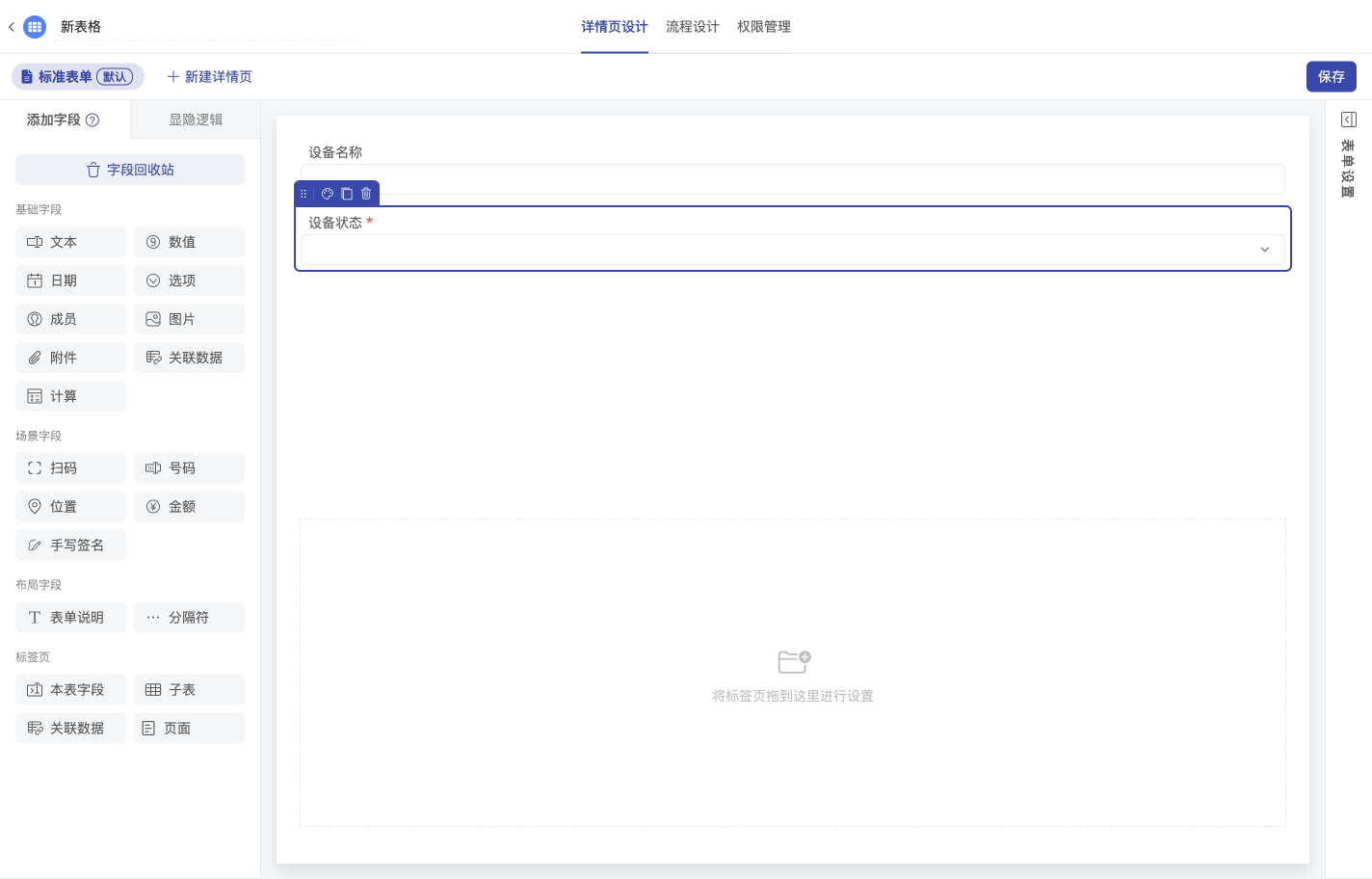

根据需求调研的结果,MES系统供应商进行系统的架构设计和功能模块设计。在架构设计方面,要考虑系统的可扩展性、稳定性、安全性等因素。例如,设计一个能够适应企业未来业务增长和技术升级的系统架构。在功能模块设计上,要确保各个功能模块之间的协同性和集成性。如生产计划与排程模块要与物料管理模块、设备管理模块等相互关联,实现信息的共享和交互。同时,还要进行用户界面的设计,确保操作界面简洁、直观,方便企业员工使用。

- 系统开发与测试

按照系统设计方案进行MES系统的开发工作。这一阶段涉及到软件编程、数据库构建等技术工作。在开发过程中,要遵循软件开发的标准和规范,保证系统的质量。开发完成后,需要进行严格的测试工作,包括单元测试、集成测试、系统测试等。例如,对生产过程监控功能进行测试,模拟各种生产场景,检查系统是否能够准确采集和显示生产数据,是否能够及时发出警报等。只有通过测试的系统才能进入下一阶段的实施。

- 系统部署与培训

将经过测试的MES系统部署到企业的生产环境中。这包括服务器的安装、网络配置、