销售报表分析的秘密,掌握数据让业绩飞跃

1252

2022-07-03

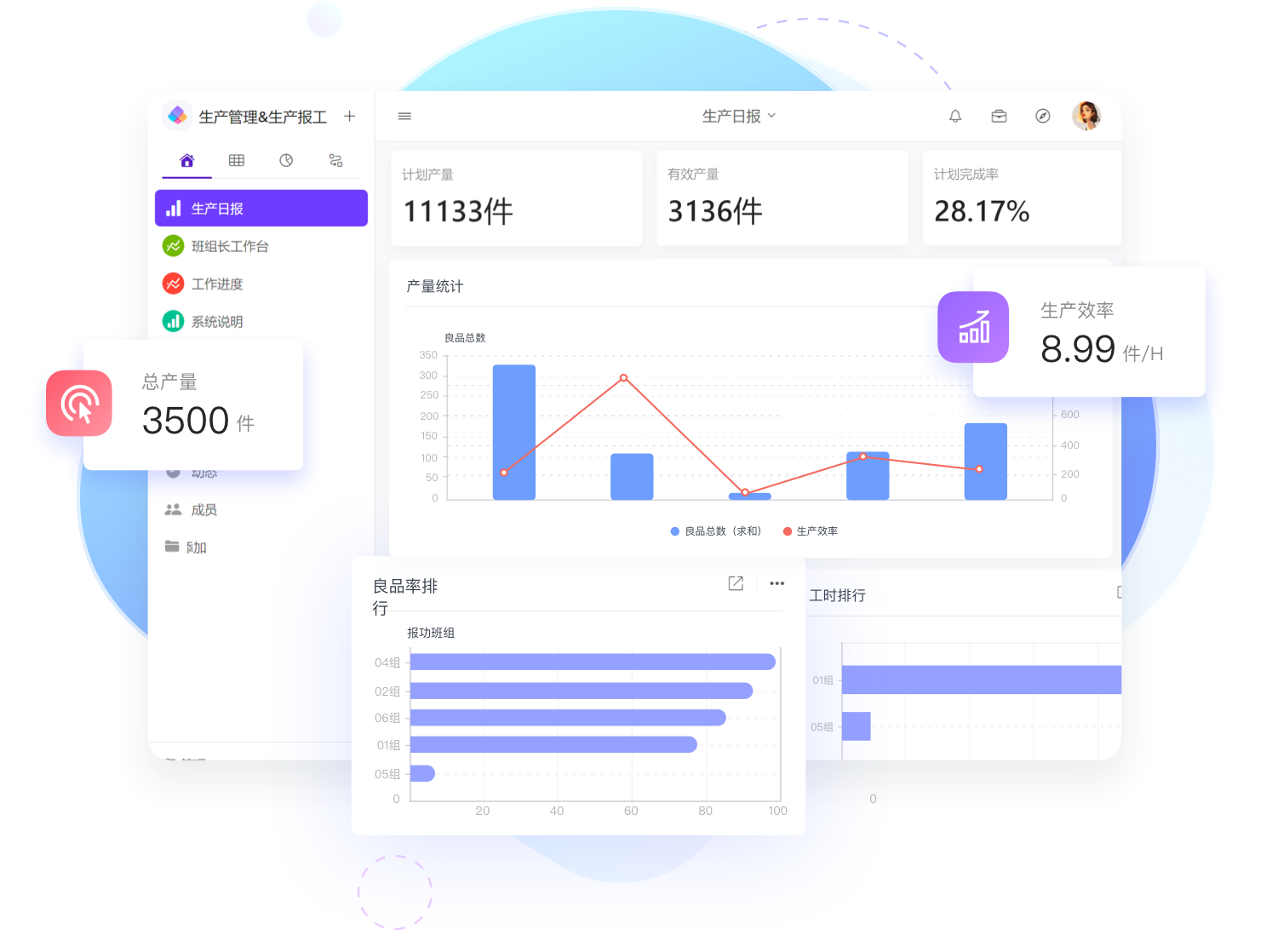

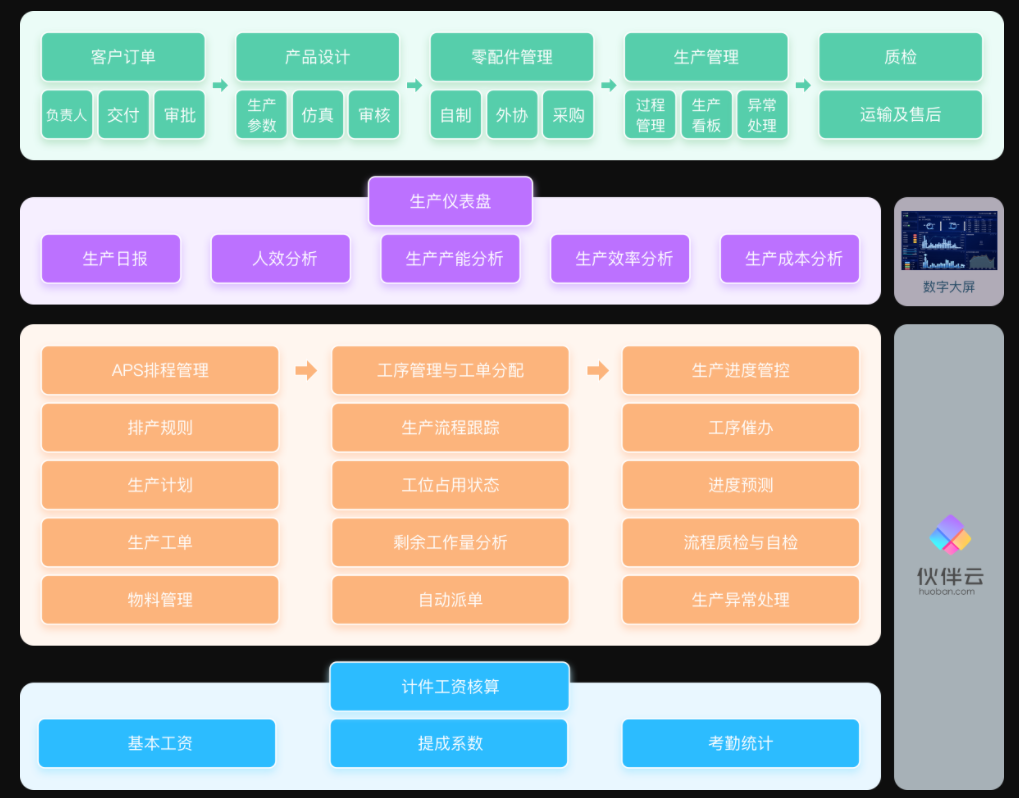

对于企业来说,生产计划管理是门大学问,这其中涉及到材料设备、人力、资金等方面的周转,还需要顾及生产全流程的衔接,以及生产计划的制定,还有生产进度的把控,很是繁重,这时候,生产计划管理系统的应用,至关重要,在这里,我们以伙伴云生产计划管理系统为例,带大家看一下,如何通过生产计划管理系统信息化手段,实现企业效益最大化。

1、生产过程完美结合

对于生产企业来说,除了设备、人力、资金等需要合理调配外,整个企业从合同订单,到生产计划制定,再到生产下料,到生产工序的进行,都是需要合理安排,有序进行的,直到实现生产全过程的完美结合,才能真正的帮助企业实现生产流程的效率最大化,进而实现企业效益的最大化,但是这些,传统办公方式并不能达到。

但是,在伙伴云生产计划管理系统内,就可以帮助企业实现从销售到生产计划下达,再到工序的执行汇报等全过程的结合,并且还可以起到帮助优化流程的作用,让企业的每个工作环节都环环相扣,而且,在生产计划管理系统内,所有的数据只需要录入一次,就可以源源流转,比如合同的下达,就可以在系统内直接生成生产计划,既提高了企业效率,又避免人工传达出现的失误,可谓一举多得。

2、生产预测有道

对于企业来说,生产预测关乎企业销售额,乃至关乎企业生存,那么,对于企业,如何做到科学预测呢?其实,莫担心,在生产计划管理系统内就可以做到。

系统内,企业可以一键统计上一季度或上一年者产品的销售量和销售利润,进而以此预测出哪些是潜力产品,并预测出达到的销售量,并以此作为依据提前准备好物料采购等相关事项,同时,企业还可以根据系统中以往的生产工期和物流时间更合理的预测产品工期,以确保产品的尽快交货,和保障企业的效益。

3、生产进度实时控制

对于企业来说,当通过销售合同,或则企业预测单进行生产计划制定之后,就是工序执行了,但是到此,不代表就可以松一口气了,因为在生产过程当中,还有许多人为不可控因素,这就要求企业必须时刻掌握生产进度。

在生产计划管理系统中,对于生产进度的把控,企业可以通过进度汇报,随时查看各个订单的生产进度,并且还可以看到工序汇报,通过系统,实现企业生产过程的全方位把控,同时,无论是工序汇报,还是进度汇报,都可以根据各部门的实际操作,实时上传更新,因此,企业管理者就可以便捷的在汇报中实时发现生产的问题所在,并快速对生产进度做出相应调整,进而保证产品的生产进度,极大的维护企业效益。

生产管理系统是基于自动化和信息化高度融合的制造业产业升级。通过生产现场的数据采集、目视化管理以及后台数据统计分析,致力于提升企业的生产效率,优化企业生产工艺和工序;降低企业的生产成本,提升产品质量,降低生产物料损耗,降低人力成本;提升企业形象,加快人员培养。

作为一个生产制造为主要业务活动的企业,生产部门的管理工作是最为繁重,也是最容易出现问题的部分,随着企业生产规模的扩大,这部分任务就更为繁重和复杂了,如果不能及时提高这部分管理工作的效率,将会严重影响生产效率及整个公司管理工作的有效性。

基于以往的生产系统主要依靠手工处理、人工协调的方式,现在的生产管理系统有了更大的价值,为我们企业带来了更多的便利。

1、提升生产效率:生产管理系统加强工厂车间生产过程的管理,信息传递做到快捷化,工序过程透明化,提高生产组织效率

2、目视化管理:生产现场信息目视化,实时了解产线状态、当前生产效率、直通率、不良率和完成率,显示内容根据企业实际情况定制开发

3、优化管理体系:当跟不上生产节拍或有非标准的状况产生时,寻求帮助。使操作过程能够防止缺陷产生或流入下一道工序。

4、降低生产成本:通过生产过程管理,合理搭配生产资源,提升产品质量,降低生产物料损耗,降低人力成本。

5、促进持续改善:对工序作业、设备状态、质量问题、供应物料情况等过程进行统计分析、报表生成,对实时采集的现场生产状况数据进行处理、存储与管理,为生产管理的分析和后期的持续改善提供依据。

6、精细化管理:通过电子看板系统管理提升制造效率、设备效率和产品品质,帮助企业实施精细化管理

7、生产状态可控:使得库存、生产、品质和机台等设备运行状况处于可控状态

8、问题反馈及时:问题可以第一时间被感知、被送到电子看板系统上,相关人员可以第一时间发现问题和解决问题,比如邮件和微信通知。

9、提高生产力:通过各部门和生产环节的密切合作,可视化管理将节省库存成本,消除材料、人力、时间、空间、能源、运输等的浪费,为企业创造更高的效益

显然我们通过生产管理系统的9大作用会更加了解了该生产管理系统,也能明白该系统能给我们企业有哪些方面的变革,同时在现在这个时代我们的企业是否需要做这样的改变,这都是一个慢慢尝试的过程。

当我们企业现在的生产还存在着各种各样的问题,效率不高,无法及时满足客户需求,这时我们需要一个真正有效的生产管理系统来承担这部分的工作,来完善人工无法代替的问题。

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。